Hafif beton; içerisinde doğal veya yapay yollarla elde edilmiş düşük yoğunluklu agrega kullanılan, 16 MPa’ dan daha fazla karakteristik basınç mukavemeti gösteren, yoğunluğu 800 – 2000 kg/m3 arasında değişen betonlara verilen addır.

HAFİF BETON ÖZELLİKLERİ

Hafif Beton Üretiminde Kullanılan Hafif Agregalar

Hafif beton imalatında en fazla tercih edilen metot, birim ağırlığı istenen seviyede tutmak için hafif agrega kullanmaktır. Hafif beton yapılmasında kullanılan malzemeler kaynağına ve birim ağırlıklarına göre gruplandırılırlar.

Hafif agregalar imal edildikleri malzemenin kaynağına göre 4 farklı gruba ayrılırlar.

Doğal Hafif Agregalar

Doğal hafif agregalar;

- Pomza taşı,

- Volkanik tüf ve

- Volkanif cüruf olarak sıralanırlar.

Doğal Malzemeden Üretilen Yapay Hafif Agregalar

- Perlit,

- Genleştirilmiş arduvaz,

- Genleştirilmiş kil,

- Genleştirilmiş şist,

- Vermikülit gibi polimer esaslı malzemeler.

Endüstriyel Atıklardan Üretilen Hafif Agregalar

- Demir çelik tesislerinde demirin ergitilmesi ile açığa çıkan yan ürün yüksek fırın cürufu

- Taş kömürü veya linyit kömürün termik santrallerde yakılması sonucu açığa çıkan yan ürün uçucu kül

Endüstriyel Atıkların İşlenmesiyle Üretilen Hafif Agregalar

- Kızdırılmış uçucu kül,

- Genleştirilmiş yüksek fırın cürufu

Pomza Agregası

Pomza madeni

Pomza madeni ülkemiz endüstrisinde son zamanlarda kullanılmaya başlamasına rağmen dünya endüstrisinde kullanımı daha eski zamanlara dayanır. Volkanik bir kayaç olan pomzanın süngerimsi, boşluklu, gözenekli camsı, fiziksel ve kimyasal tesirlere karşı dayanıklı bir yapısı vardır. İtalyanca bir sözlük olan pomza kelimesi Türkçe’de süngertaşı, küvek, kisir, nasırtaşı, köpüktaşı gibi pek çok isimle anılmaktadır. Meydana gelmesi esnasında içerisinde bulunan gazların aniden çıkması ve soğuması sebebiyle, mikro ölçekten makro ölçeğe kadar çok sayıda gözenek oluşur.

Fiziksel Özellikleri

Pomzanın fiziksel özellikleri aşağıdaki maddelerde sıralanmıştır.

- Volkanik olaylar neticesinde oluşmuş bir kayaçtır.

- Boşluklu, süngerimsi, gözenekli camsı bir malzemedir.

- Fiziksel kimyasal etkilere karşı dayanıklıdır.

- Oluşumu esnasında gazların aniden bünyesinden uzaklaşması sebebiyle sayısız farklı ölçekte boşluk içerir.

- Gözenekler arasında bağlantı olmamasından dolayı ısı ve ses yalıtımı yüksektir. Geçirgenlik değeri düşüktür.

- Kendisine has bazı özellikleri onları diğer perlit, obsidiye, pek-tayn gibi volkanik kayaçtan ayırır. Rengi, gözenekli olması ve kristal suyunun olmaması pomzayı diğer kayaçlardan ayırır.

- Gözenekleri mikroskopla görülebilecek kadar küçük ve gözle görülebilecek kadar büyük olabilir.

- Gözenekler arası camsı bir zarla izole edilmiştir.

- Hafiftir.

- Suda uzun süre yüzebilen izolasyonu yüksek bir malzemedir.

- Mohs skalasına göre sertliği 5-6’ dır.

Kimyasal özellikleri

Tablo 1′ de pomzanın kimyasal bileşimi verilmiştir.

| Tablo 1 Pomza madenin kimyasal bileşimi | ||||||

| Bileşik | SİO2 | AI2O3 | Fe2O3 | CaO | Na2O- K2O | TiO2 ve SO3 |

| Miktar (%) | 60-75 | 13-17 | 1-3 | 1-2 | 7-8 | Eser miktarda |

Pomzanın kimyasal özellikleri ise şu şekilde sıralanmaktadır.

- İçeriğinde %75 oranında silis vardır.

- Silis oranının fazla olmasından dolayı kayaç, abrasif yani aşındırıcı özelliğe sahiptir.

- Aşındırıcı özelliği çeliği dahi rahatlıkla aşındırabilir.

- Bileşiminde bulunan Al2O3 ısıya ve ateşe karşı yüksek dayanım kazanmasını sağlar.

- Na2O ve K2O ise tekstil sanayiinde reaksiyon özellikleri veren mineraller olarak bilinir.

Asidik ve Bazik Pomza

Asidik ve bazik volkanik faaliyetler sonucu asidik ve bazik olmak üzere iki farklı pomza çeşiti meydana gelmiştir.

Bazaltik pomzanın özellikleri

Bazik pomza Scoria veya bazaltik pomza olarak da isimlendirilir. Koyu renkli, siyah veya kahverengimsi olabilir. Özgül ağırlık olarak 1-2 civarındadır. Gazların bünyeyi aniden terk etmesi ve soğuması sonucu oluşur.

Asidik pomzanın özellikleri

Asidik pomza yeryüzünde yaygın kullanımı vardır. Renk olarak beyaz, kirli görünümlü grimsi beyaz şeklindedir. Bazaltik pomzada olduğu gibi ani soğuması ve gazların bünyeden aniden ayrılması sonucu meydana gelir. Asidik pomza, bazaltik pomzaya göre daha hafiftir. Özgül ağırlığı 0,5 – 1 arasında değişir.

Tablo 2′ de asidik ve bazik pomzanın kimyasal bileşimleri verilmiştir.

| Tablo 2 Asidik ve bazik pomzaların kimyasal bileşimleri | ||

| Bileşim14 | Asidik pomza | Bazik Pomza |

| SiO2 | 70 | 45 |

| Al2O3 | 21 | |

| Fe2O3 | 2,5 | 7 |

| CaO | 0,9 | 11 |

| MgO | 0,6 | 7 |

| Na2O+K2O | 9 | 8 |

Tabloda da görüldüğü üzere, asidik pomzaların silis oranı daha yüksektir. Bu özelliklerinden dolayı inşaat sektöründe sıklıkla kullanım alanı bulabilmektedir. Bazı pomza içeriklerinde demir, alüminyum, magnezyum ve kalsiyum bileşenleri yüksek oranlarda bulunmasından ötürü diğer endüstri alanlarında da kullanım alanı bulabilir.

Pomza gözenek hacmi

- Pomzanın gözenek hacmi %85 gibi yüksek oranlara çıkabilir. Yani bir pomza tanesi %85 boşluk, %15 katı madde içerebilir.

- Saf özgül ağırlığı 2,2 civarında olur.

- Tane özgül ağırlığı tane büyüklüğüne ve yatağa göre değişiklik gösterir. Tane çapı büyüdükçe özgül ağırlığı azalır. Tane boyutlarının artması ile gözeneklerin malzeme içerisindeki yüzdesi artar.

- Pomzanın gözenek yüzde oranı volkan bacasına yaklaştıkça artış gösterir.

- Gözenek yüzdesinin fazla olması ve buna bağlı özgül ağırlığının düşük olması izolasyon da dökme malzeme olarak kullanılmasını sağlar. Su arıtmada filtre malzemesi olarak ve hafif duvar harcı yapımında katkı maddesi olarak kullanılır.

- Farklı sektörlerde kullanımı için öncelikle yabancı taşlar ayıklanır. Malzeme kurutulur ve tane büyüklüklerine göre sınıflara ayrılır.

- Gözenekli yapıları nedeni ile dayanımları çok yüksek değildir. Ama pomzanın dayanıklılığı duvar yapımında kullanılan taş dayanımı için yeterlidir.

- Gözenekli yapısı pomzayı iyi bir ısı izolatörü yapar.

Pomzanın Kullanım Alanları

Pomza; inşaat, tarım, tekstil, kimya sektörü ve diğer endüstriyel ve teknolojik alanlarda kullanılmaktadır.

İnşaat Sektörü

Pomza, İnşaat sektöründe farklı kalemlerde kullanım alanı bulan bir hammaddedir. Hafif beton üretiminde agrega olarak kullanılmaktadır. Normal kumun ve çakılın ağırlık olarak 1/3 ile 2/3 arasında ağırlığa sahiptir. Pomza ile yapılan betonun normal betona göre oldukça hafif olması sebebiyle taşınması, kullanım kolaylığı, zaman ve işçilikten tasarruf gibi avantajlı yönleri vardır. Normal betona göre 4 ile 6 kat arasında daha fazla yalıtım sağlar. Bu özelliği yüksek miktarda ısı ve enerji tasarrufu sağlar.

Gün geçtikçe kullanım alanı artan bir hammaddedir. Volkan külü, volkan tozu veya pumisit olarak adlandırılan ince taneli pomza, çimentoya puzolan amaçlı tras malzemesi olarak katılmaktadır. Briket yapımında ise iri taneli pumis adı verilen malzeme kullanılır. Özel boyalarda dolgu maddesi olarak, pürüzlü kaplamalarda ise ses yalıtımı sağlayan duvar boyası olarak kullanılır. Motifli boya için astar macununu düzeltme de kullanım alanı bulurlar.

Ülkemizde ve dünyada en çok kullanım alanı inşaat sanayii olmaktadır.

- Gözenekli yapısından dolayı ısı ve ses izolasyonu için idealdir.

- Yangına normal betonlara kıyasla %20 daha dayanıklıdır.

- Hafif briket ve duvar daha hafif olduğu için nakliyesi kolaydır.

- Pomza ile yapılan betonlar daha elastik olduğu için deprem dayanımı daha fazladır.

- Donmaya karşı dayanıklıdır, donma olayından etkilenmezler.

Pomza Rezervi ve Üretimi

Maden Tetkik ve Arama (MTA) tarafından yapılan araştırmaya göre ülkemizde 2,8 milyar ton pomza rezervi bulunur. Bu toplam rezerv 1.5 milyar tonla Bitlis – Tatvan’ da çıkarılır. Yarım milyar ton ise Nevşehir – Avanos – Ürgüp bölgesindedir. Asidik bazda pomza Nevşehir, Ağrı, Burdur, Isparta , Van, Kars, Bitlis Muğla ve Kayseri illerinde bulunur. Çıkarılan pomza büyük oranda biriket imalatında kullanılır. En çok talep gören pomza Nevşehir’den çıkarılan beyaz renkli pomzadır. Pomza özel boya yapılmasında dolgu maddesi olarak da kullanım bulur.

| Tablo 3 Dünya’nın en önemli pomza üretici ülkeleri ve üretim miktarları | |

| Ülkeler | Üretim Miktarları (ton/yıl) |

| ABD | 12.250.000 |

| İtalya | 4.600.000 |

| Yunanistan | 1.600.000 |

| Türkiye | 800.000 |

| İspanya | 600.000 |

| Almanya | 550.000 |

| Guadalup | 210.000 |

| İran | 150.000 |

| Martinik | 130.000 |

Hafif Betonların Sınıflandırılması

Betonun birim hacim ağırlığı ve mekanik özellikleri kullanılan agregaya bağlı olarak farklı sınıflara ayrılmasını sağlar.

Düşük yoğunluklu beton

Düşük yoğunluklu betonlar yapısal amaçlı kullanılmayan izolasyon amacı ile kullanılan betonlardır. Birim hacim ağırlığı 800 kg/m3 den fazladır. Basınç dayanımları 0,7 ile 7 MPa arasında değişkenlik gösterir. Termal iletkenlik katsayıları düşük seviyededir.

Orta dayanımlı beton

Orta dayanımlı betonların basınç mukavemetleri yapısal olarak kabul edilir ve izolasyon performansı iyi sayılabilecek bir seviyededir. Basınç dayanımları ile 7 ile 17 MPa arasında değişkenlik gösterir.

Yapısal hafif beton

Yapısal hafif betonların imal edildiği agregalar çoğunlukla genleştirilmiş kil, cüruf, pomza, şeyl gibi dayanımları nispeten daha fazla olan agregalardır. ACI 213R-03 standartına göre yapısal hafif betonların 28 günlük asgari basınç dayanımı 17 MPa, yoğunluğu ise 1120 – 1960 kg/m3 arasında olan tamamen hafif agrega veya hafif agrega normal agrega birleşimi ile imal edilen betonlar olarak tanımı yapılırlar.

Hafif Betonun Avantajları ve Dezavantajları

Beton teknolojisine katkı yapan hafif betonların avantajları ve dezavantajları aşağıda sıralanmıştır.

Hafif betonun avantajları

- Hafif olmasından dolayı yapının ağırlığının azalmasına bağlı olarak düşey yükler azalır ve yapıya etki eden atalet kuvvetleri azalır.

- Depremin yapıya tesiri daha az olur.

- Hafif beton ile üretilen betonarme yapı elemanlarının birim ağırlığı az olacağı için yapıya etkiyen ölü yükler azalır. Yüklerin azalmasına bağlı olarak temel ve yapı elemanları daha küçük ebatlarda tasarlanır ve yapımı gerçekleşir.

- Eğilmeye maruz kalan elemanlarda donatıdan ekonomi sağlanır.

- Temel gibi kalıcı ve kalıp payandası gibi geçici taşıyıcılarda ekonomi sağlanır.

- Isı iletkenlik katsayılarının düşük olmasından ötürü hafif betonlar ses ve ısı yalıtımı konusunda daha başarılıdır.

- Yangına olan dayanımları fazladır.

- Taşınması ve yerleştirilmesi hafif olmasından dolayı daha kolay gerçekleşir.

- Yapı olarak homojen özelliktedir.

Hafif betonun dezavantajları

- Boşluklu yapıları sebebiyle basınç dayanıklılığı düşüktür ve aşınmaya karşı dayanımları azdır.

- Hafif betonlu yapılan kirişlerde, elastisite modülü düşük olduğu için dönme ve sehimler daha fazla olur.

- Normal betonlarla kıyas edildiğinde rötre ve sünme değerleri daha fazladır.

- Klasik betona göre daha fazla çimento dozajı gerekir ve buna bağlı olarak maliyet artışı olur.

- Kesme ve kayma dayanımı diğer betonlara göre daha düşüktür.

- İmalatın yapılması ve yerine yerleştirilmesi daha nitelikli işçilikle gerçekleşir. Buna bağlı olarak işçilik maliyeti artar.

Hafif Betonun Fiziksel ve Mekanik Özellikleri

İşlenebilirlik

Hafif agregalı betonun akışkanlığı normal betondan farklıdır. Aynı çökme değerindeki hafif agregalı beton daha iyi işlenebilmektedir. Aynı şekilde, hafif agregalı betonun sıkıştırma faktörü, betonu sıkıştıran yerçekimi kuvveti yoğunluk düştükçe azaldığından, işlenebilirliği olduğundan daha az bir değer alır.

Yüksek aşırı vibrasyon neticesi ile hafif iri agrega taneleri yüzeye çıkacağı için normal betonlara göre daha fazla segregasyon oluşabilir. ACI 213R-03 standartına göre yüzeyin düzgün olması için çökme değeri 125 mm ile sınırlandırılmıştır. Daha düşük çökme değeri, yeterli işlenebilirlik ile ayrı cins malzemeler bir arada tutularak segregasyon önlenebilir. 125 mm’ den daha fazla oluşacak çökme değerleri yüzeysel aşınmaya ve perdah yapılmasının daha fazla gecikmesine sebep olabilir.

Su Emmesi

Beton gözeneklerindeki su, mekanik ve termik özelliklerine olumsuz etki ettiği için, betonun su emmesinin az olması istenir. Betonun su emme miktarı, hafif beton imalatında kullanılan hafif agregaların suyu emme kapasitesine ve çimento/agrega oranına göre değişiklik gösterir. Hafif agregaların gözenekli yapılarından ötürü su emme miktarı oldukça fazladır. Beton imalatında kullanılan agregaların farklı olması da su emme miktarını etkileyecektir. Mesela diyatomitin gözenek yapısı daha fazla olduğu için pomzaya göre daha fazla su emecektir.

Normal ve hafif betonların dayanımı, kılcal su emme oranlarına bağlı olarak oldukça önem taşır. Yüksek kılcal su emme miktarı betonun porozitesinden bağımsızdır. Harç, agrega – çimento ve agregadaki kılcal boşluklar tarafından emilen su, kılcal su emme miktarını belirler.

Aşağıdaki tablo 4′ de bazı hafif agregaların su emme oranları ve gevşek haldeki birim hacim ağırlıkları verilmiştir.

| Tablo 4 Bazı hafif agregaların özellikleri | ||

| Tip | Ağırlıkça Su Emme, % | Fırın kurusu Gevşek BHA, (kg/m3) |

| Genleştirilmiş Kil | 12-14 | 350-500 |

| Genlestirilmiş Arduvaz | 10-15 | 560-720 |

| Genlestirilmiş Şist | 12-14 | 500-800 |

| Pomza | 30-40 | 500-880 |

| Genlestirilmiş Y F.C. | 3-5 | 850-950 |

Birim Hacim Ağırlık

Hafif betonun yoğunluğu beton imalatında kullanılan bileşenlere ve özellikle agrega cinsine göre değişiklik gösterir. Hafif agregalar boşluk yapılarına bağlı olarak farklı yoğunluktadırlar. Agrega cinsi betonun yoğunluğuna doğrudan etki eder.

Üretim tekniklerine bağlı olarak aynı malzemeler ile farklı dayanım ve yoğunlukta beton imal edilebilir.

Hafif beton yoğunluğu;

- Çimentonun beton içerisindeki dozajına,

- Agregaların betondaki tane dağılımına,

- Nem içeriğine,

- Karışım oranına,

- Su – bağlayıcı oranına,

- Kimyasal ve mineral katkı maddelerine,

- Yerleştirilme ve sıkıştırılmasının hangi metotla yapıldığına,

- Kür şartlarına bağlı olarak değişiklik gösterir.

TS EN 206-1 ‘ de hafif betonların sınıflandırılması D 1,0 ile D 2,0 arasında yapılır. Yoğunluk olarak 800 kg/m3 ile 2000 kg/m3 arasında olması gerekir.

Tablo 5′ de hafif betonun sınıflandırılmasına yer verilmiştir.

| Tablo 5 Hafif betonun sınıflandırılması | ||||||

| Yoğunluk sınıfı | D 1,0 | D 1,2 | D 1,4 | D 1,6 | D 1,8 | D 2,0 |

| > 800 | > 1000 | > 1200 | > 1400 | >1600 | > 1800 | |

| Yoğunluk | ve | ve | ve | ve | ve | ve |

| aralığı (kg/m3) | > 1000 | > 1200 | > 1400 | > 1600 | > 1800 | > 2000 |

Dayanım

Hafif agrega ile üretilen beton ile normal betonun aynı dayanımı göstermesi için daha fazla çimento kullanılması gerekir. Yüksek dayanım seviyelerinde aynı dayanımı sağlamak için çimento dozajı % 50’ yi geçebilir. Beton içeriğinin çimento içerisinde artması daha düşük su/çimento oranı anlamına gelir.

Beton üretiminde kullanılan agreganın birim hacim ağırlığı hafif betonun dayanımının artışı ile ilişkilidir. Başka bir ifade ile agrega yoğunluğu fazlalaştıkça hafif betonun dayanımı da fazlalaşır.

Tablo 6′ da ACI 213R-87 standartına göre çimento içeriği ile hafif agregalı betonun basınç dayanımı arasındaki ilişki verilmektedir. Çimento dozajının artması ile yüksek basınç dayanımının artması arasında doğru orantı vardır.

| Tablo 6 Hafif agregalı betonun basınç dayanımı ve çimento içeriği arasındaki yaklaşık ilişki | ||

| Standart silindir basınç dayanımı (MPa) | Hafif ince agregalı | Normal ince agregalı |

| 17 | 240-300 | 240-300 |

| 21 | 260-330 | 250-330 |

| 28 | 310-390 | 290-390 |

| 34 | 370-450 | 360-450 |

| 41 | 440-500 | 420-500 |

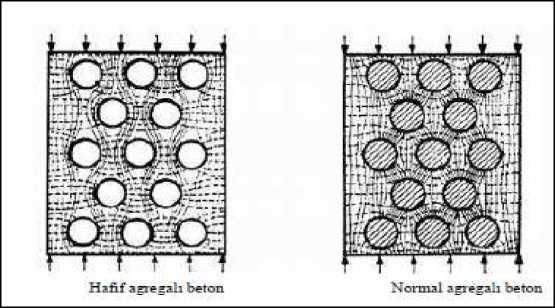

Hafif agregaların dayanımları harç dayanımından daha az olduğu için, gelen yük çimento harcı ile taşınıp, hafif agregalar tarafından iletilmektedir.

Dolayısıyla kırılma, betona uygulanan yüke paralel olarak düz çizgiler halinde oluşmaktadır.

Normal agragalı betonlarda ise normal agrega dayanımı harç dayanımından çok daha yüksek olduğu için gelecek olan yükler çimento harcı tarafından aktarılıp agrega tarafından taşınırlar. Dolayısıyla normal agrega ile üretilen betonlarda basınç yüküne maruz kalmış bir beton numunede oluşan gerilmeler, köşelerden numunenin ortasına doğru gerçekleşir.

Diğer taraftan yarmada çekme dayanımında yapılan deneylerde kırılma iri agrega taneleri boyunca meydana geldiği gözlemlenmiştir. Bu durum hafif betonun agrega – matris aderansının iyi olduğunu gösterir.

TS EN 206-1 standartına göre hafif betonların basınç dayanım sınıfları aşağıdaki tablo 7′ de verilmiştir.

| Tablo 7 Hafif betonun basınç dayanım sınıfları | ||

| Basınç Dayanım sınıfı | En düşük karakteristik silindir dayanımı MPa | Endüşük karakteristik küp dayanımı MPa |

| LC 8/9 | 8 | 9 |

| LC 12/13 | 12 | 13 |

| LC 16/18 | 16 | 18 |

| LC 20/22 | 20 | 22 |

| LC 25/28 | 25 | 28 |

| LC 30/33 | 30 | 33 |

| LC 35/38 | 35 | 38 |

| LC 40/44 | 40 | 44 |

| LC 45/50 | 45 | 50 |

| LC 50/55 | 50 | 55 |

| LC 55/60 | 55 | 60 |

| LC 60/66 | 60 | 66 |

| LC 70/77 | 70 | 77 |

| LC 80/88 | 80 | 88 |