Korozyon; metallerin, bulunduğu alan içerisinde, kimyasal ya da elektrokimyasal reaksiyonlara maruz kalması sonucu bozulmasına denilir. Fransızca kökenli bir kelime olan korozyon, Türkçede çürüme, aşınma, paslanma ve bozulma gibi anlamlara gelmektedir. İnşaat sektöründe ise donatının paslanması sonucu dayanımını kaybetmesine denilmektedir.

Korozyon sonucu metal ya da metal alaşımları oksitlenir ya da farklı kimyasal etkiler sonucunda aşınır. Örneğin alüminyumun oksitlenmesi, demirin paslanması gibi. Yüzeylerin uygun şekil ve koşullarda korunması ile metal ve metal alaşımlarındaki bozunmaların önüne önemli ölçüde geçilebilir ve korozyon hızı azaltılabilir. Korumanın sağlanabilmesi için korozyonun neden meydana geldiğini iyice bilmek ve buna göre önlem almak gerekir.

Korozyon Neden Olur?

Paslanma olarak adlandırılan korozyon, elektriksel, kimyasal ya da mekanik tesirlerin neticesinde malzemelerde meydana gelen kütle kaybına denilmektedir. Beton ilk döküldüğü esnada donatıyı çepeçevre sararak, olası bozulmalara ve paslanmalara karşı koruyucu vazifesi görür.

Betondaki yüksek alkali ortam donatı çeliğine yapışarak bir film tabakası meydana getirir ve böylece korozyon gibi zararlı etmenler önlenir.

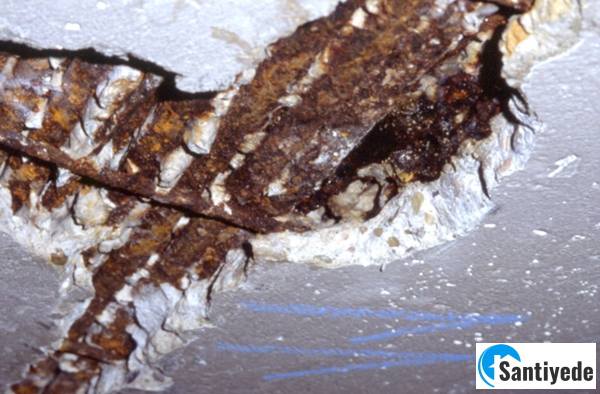

Zaman içinde meydana gelen sarsıntılar, titreşimler ve mekanik yorgunluklar betonda ufak çatlaklara yol açar. Rutubet, dış ortamda yer alan korozif (aşındırıcı, çürütücü) madde ve gazlar, CO2 gibi havadaki gazlar, bu çatlaklardan içeri sızar; bunun sonucunda oksijen korozif etkiyle birleşerek donatıda paslanma meydana gelir (bkz: Betonda Oluşacak Çatlakların Sebepleri Nelerdir). Kesiti azalan ve mukavemeti düşen donatılar büyük tehlikelere davetiye çıkarır.

Korozyon En Çok Nerelerde Görülür?

Betonu hasıl eden bazı bileşenlerin tepkimeye girmesi de korozyona neden olabilir. Bu şekildeki iç korozyon olayları donatının paslanmasına yol açar. Paslanma neticesinde demirin hacmi artar ve betonda çatlamalar oluşur.

Hususiyetle rutubetin yoğun şekilde etki ettiği dış cepheler, bodrum katları, çatı altları, köprü, baraj ve viyadük gibi su yapıları ve denize yakın olan alanlarda; bunlardan başka endüstriyel kirlenmenin yaşandığı yerlerde, baca ve egzoz gazlarının fazla olduğu, tuzdan arındırılmamış deniz kumlarının kullanıldığı bölümlerde sıklıkla korozyon görülmektedir.

Deniz Atmosferi ve Korozyon

Deniz atmosferinde olan metallerin hızlı bir şekilde paslanması, hususiyetle iskele ayaklarının çabuk etkilenip işlevini yitirmesi, klorür iyonlarının korozyon hızı üzerindeki etkisi konusunda inceleme yapılmasına neden olmuştur.

Tetkik sonucunda korozyon oluşum hızının klorür iyonları ile doğrudan bağlantılı olduğu anlaşılmıştır. Bu alanda betonarme demirlerin klorür iyonlarına karşı nasıl korunaklı hale getirilebileceği ve korozyon neticesinde zarar gören betonun nasıl onarılabileceği gibi konularda araştırmalar sürmektedir. Ezcümle, betonarme demirlerinde görülen korozyonun baş etmeni klorür iyondur.

Betonarme demirlerindeki korozyon hızını büyük ölçüde etkileyen bir diğer faktör ise çevre koşulları olmaktadır. Korozyonun görülebilmesi, oksijen ve rutubetin bir araya gelmesine bağlıdır. Oksijen ya da rutubetin olmaması halinde, katodik ve anodik reaksiyonlar gerçekleşemeyeceği için korozyon meydana gelmez.

Demir, sulu çözeltiler içinde kolaylıkla korozyona uğramaktadır. Aynen bir pilde oluşan elektrokimyasal reaksiyon, demirde de meydana gelir. Anotta yükseltgenme (oksitlenme), katotta indirgenme (redüklenme) hasıl olmaktadır. Elektrolit (beton) iyonik iletken vazifesi görür. Metal yüzeyde anot ve katot bölgeleri ise bir arada yer alır. Dış bağlantı (elektron akım bağlantısı) ise metalin üstünde cereyan eder.

Korozyonu Tamamen Engellemek Mümkün mü?

Betonda hasıl olan korozyonu tümüyle engelleyebilecek teknik ve ekonomik olarak uygun bir metot henüz keşfedilmemiştir. Ancak kaliteli bir beton kullanımıyla klorür iyonlarının betona difüzlenmesi azaltılmaktadır. Bununla beraber inhibitör kullanımı, betonarme demirlerinin kaplanması, katodik muhafaza işlemi vb. gibi işlemler korozyon hızını önemli oranda azaltmaktadır.

Beton İçindeki Çeliğin Korozyonuna Etki Eden Etmenler

Klorür İyonu

Betonarme demirlerindeki korozyona en çok etki eden etmen klorür iyon olmaktadır. Klorür iyonlar beton içine iki vasıtayla sızmaktadır:

– Beton yapımı esnasında prizi çabuklaştırmak için katkı maddesi ilave edilir ve genellikle bu katkı maddeleri önemli ölçüde klorür iyon ihtiva eder. Çimento ağırlığının yaklaşık %2’si kadar kalsiyum klorür, çimento hidrotasyonunu çabuklaştırmaktadır. Beton karışım suyu olarak deniz suyu kullanılması da klorür iyonun girmesine sebep olur. Ve ekseriyetle denizden çıkarılan kumların, çakılların yıkanmadan kullanılması da beton içine önemli miktarda klorür iyonun geçmesine yol açmaktadır.

– Deniz suyunun teması, deniz suyunun rüzgar vasıtasıyla taşınması veya yollarda buzlanmayı önlemek maksadıyla kullanılan tuz, su içerisinde çözünerek beton boşluklarına difüzlenmektedir. Bu işlemin gerçekleşebilmesi için betonda çatlak oluşmasına da gerek yoktur.

Çözelti içinde soydum klorür konsantrasyonu fazlalaştıkça, korozyon hızı da o ölçüde artmaktadır. Bu artış, NaCI konsantrasyonu 75 g NaCI/1kg çözelti ölçüsünde olmaktadır. Bu aşamadan sonra tuz konsantrasyonu artıkça korozyon hızı azalır. Çünkü tuz konsantrasyonu fazla olunca oksijen çözünürlüğü azalmaktadır. Çözeltide yeterli miktarda oksijen olmaması korozyon hızını düşürmektedir. Ancak beton içindeki tuz konsantrasyonu artıkça korozyon hızı da korelasyon halinde artış göstermektedir.

Karbondioksit Etkisi

pH’ın düşmesi korozyon hızını artıran diğer bir faktördür. Karbondioksit beton içine difüzlenir ve beton boşluğu içerisinde yer alan Ca(OH)2 ile tepkime meydana getirir.

Ca(OH)2 + CO2 → CaCO3 + H20

Böylece betonun pH’ının düştüğü gözlenir. Benzer tesiri SOX gazları da yapmaktadır. Karbonatlaşma tesiri kuru atmosferlerde bulunan betonlarda daha fazla görülür. Su altında kalan betonlarda ve yer altında bulunan betonlarda ise karbonatlaşma meydana gelmez. Yüzeyleri sıvasız ve boyasız olan eski betonların pH değerleri karbonatlaşma sebebiyle çok düşük olmaktadır.

Rutubetin Etkisi

Korozyon suyun olduğu yerde oluşur. Su beton içine nüfuz ederek, ekseriyetle korozif etkenleri de beraberinde getirir. Klorür iyonu beton bünyesine su ile birlikte ulaşır. Betonun doygun rutubetli olması durumunda, beton içine oksijen ve karbondioksit girmesi güçleşir. Beton rutubeti betonun elektriksel iletkenliği için son derece önemli bir faktördür.

Beton direnci başlangıçta çok düşük olmaktadır. Fakat, beton kurudukça beton direnci de dolaylı olarak artmaktadır. Beton rezistivitesinin 50.000 – 70.000 Ohm.cm’den büyük olduğu hallerde, betonarme demirlerinin korozyonu önemsenmeyecek derecede az olur. Beton rezistivitesinin 100.000 Ohm. cm’den büyük olduğu hallerde, klorür ve oksijene rağmen korozyon hızının çok düşük seyrettiği saptanmıştır.

Oksijen Difüzyonun Etkisi

Beton bünyesine oksijen girişinin engellenmesi halinde korozyon bütünüyle engellenebilir. Beton içindeki çeliğin korozyonu kototta oksijen indrigenmesi reaksiyonu ile mütemmimdir. Bu sebepledir ki korozyon hızı, betona difüzlünen oksijen hızına bağlı olmaktadır.

Betonarme demirlerinin muhtelif miktarlarda hava almaları halinde, az hava alan bölgelere anot, çok hava alan bölgelere katot denir. Bu durumda korozyonun gerçekleşme derecesi şiddetli olur. Beton içine oksijen difüzyon hızı kuru betonlarda daha çok olmaktadır. Oksijen, beton içinde suda çözünmüş bir halde olur.

Korozyonu Engelleme Yolları

Betonarme demirlerinin korozyonuna yol açan en önemli etkilerden biri beton permeabilitesi olmaktadır. Beton permabilitesini tayin eden ve değiştiren etkiler şunlardır:

- Su/çimento oranı

- Agrega granülometrisi

- Betonun kalıplara sıkıştırılma derecesi

- Beton kürü

- Çimentonun cinsi ve dozajı

Betonun hazırlanmasında yukarıdaki oranları doğru ayarlamak ve katkı maddelerini doğru bir şekilde eklemek yoluyla permeabilitesi düşük ve mukavemeti yüksek bir beton elde etmek mümkündür. Böyle olan betonun bünyesinde oksijen ve klorür iyon difüzyonu düşük olacaktır.

Beton kalitesini belirleyen en büyük etken çimentonun cinsidir. Normal portland çimento yerine puzolanlı çimento kullanılmasıyla korozyona karşı önlem almak bakımından daha faydalı bir tercih olacaktır (bkz: Puzolan Nedir? Çimento İçerisinde Kullanılması). Puzolanlar, çimento klinkler bileşiklerin hidroliziyle kalsiyum hidroksitle birleşip, beton boşluklarında kristalize hale gelir. Böylece beton boşluk yüzdesi düşer ve permeabilite büyük ölçüde azalmış olur.

Pas payının korozyon hızı noktasında büyük tesiri bulunmaktadır. Pas payı, betonarme demirlerini korozyondan muhafaza etmek için gerekli olan minimum beton kalınlığına denilmektedir. Beton kalınlığı artıkça zararlı bileşenlerin beton içine sızmalarının önüne geçilir. Tasarım merhalesinde beton kalınlığı asgari 5.0 – 7.5 cm olmalıdır. Ayrıca pas payı ve korozyon hızı arasındaki bağıntı lineer olarak nitelendirilmemektedir.

Kaliteli betonun ve çeliğin kullanılmasıyla, kurallara uygun bir şekilde beton dökümüyle ve bakımıyla, betonda katkı türü korozyon inhibitörlerinin kullanılması -ki bunlara yazımızın devamında değinilecek-, drenajın yeterli ölçüde yapılması ve yeterli pas payının bırakılması [pas payı; beton yapıların dış kısmıyla donatı arasındaki mesafeyi ifade eder, bunların yapı mühendislerince bildirilen minimum mesafede olması icap eder.

Yeterli miktarda pas payı sayesinde takviye çubukların korozyon oranı oldukça azalmaktadır], uygun kür yapımı, su/çimento oranının doğru şekilde ayarlanması, epoksi tarzı muhafaza kaplamaların uygulanması korozyona karşı alınacak tedbirlerin başında gelmektedir.

Katodik korumayla da donatı korozyonunu önemli ölçüde engellenebilir. Boya da korozyona karşı alınabilecek tedbirlerdendir. Boya, hava temasını keser. Ama uzun süreli bir önlem değildir, zira zamanla bozulur. Ancak yine de süreci yavaşlattığı için etkili bir yöntemdir.

Burada dikkat edilmesi gereken nokta yüzeydeki pas, gres, yağ, oksit tabakası vb. gibi yabancı unsurları iyice temizleyip, ardından boya işleminin yapılmasıdır. Doğru alaşımların uygulanması da korozyona karşı alınabilecek bir başka tedbir olmaktadır.

İnhibitör Etkisi

Korozyon hızını düşüren kimyasal maddelere inhibitör denilmektedir. Çeliğin korozyonunu önlemek maksadıyla pek çok organik ve inorganik katkı maddeleri uygulanmaktadır. Ancak bunlardan bazıları beton prizini geciktirip, mukavemetin düşmesine sebebiyet vermektedir. Bir kısmı da beton içinde yıkanarak tesirini kaybetmektedir.

Potasyum dikromat, kalay(II) klorür, çinko kromat, kurşun kromat, sodyum nitrit ve kalsiyum nitrit gibi maddeler, sıklıkla kullanılan inorganik inhibitörlerdir. Sodyum benzoat, etil anilin ve merkaptobenzotiazol gibi maddeler ise sıklıkla kullanılan organik inhibitörler olmaktadır.

Bu maddeler inhibitör etkilerinin yanı sıra, betonun diğer özelliklerinde bozunmaya yol açacak etkiye sebebiyet vermemesi icap eder. Kâfi miktarda inhibitör kullanılarak klorürün menfi tesirleri azaltılabilir ve yok edilebilir.

Korozyon Hızını Etkileyen Faktörler

Çelikte, ekseriyetle oksijen ve suyun bulunduğu tüm ortamlarda korozyon meydana gelir. Korozyonun hızı ise ortam şartlarına göre değişkenlik göstermektedir.

Suyun hızı, alkalinitesi veya asitliğine, metallerin hareketiyle sıcaklık ya da havalanmadaki artışlara, bakteri veya diğer faktörlere bağlı olarak korozyon hızı artabilir. Maddenin saf olmaması da korozyon hızını etkileyen diğer faktörlerden biridir. Koruyucu tabakaların uygulanması korozyon hızını geciktirmektedir.

Korozyon Sonrasında Onarım

- Korozyon oluşan beton temizlenmelidir

- Kaliteli beton ile yama yapılmalıdır

- Korozyona uğrayan donatıya kaynak yapılmalıdır

- Lüzumlu önlemlerin alınmasının ardından mantolanma işlemi yapılmalıdır

Korozyonun Önemi

Korozyon sebebiyle malzemelerde arzu edilmeyen değişiklikler meydana gelir ve bunun neticesinde maddi kayba sebebiyet verir. Sağlık yönünden de zararları olmaktadır. Günümüzde ekonomik ve sosyal açıdan oldukça önemli bir yere sahip olan korozyonun engellenmesi konusunda araştırmalar sıklaşmıştır.

Şu ana kadar yapılan araştırmalar neticesinde Türkiye’deki korozyon kayıpları sebebiyle Gayri Safi Millî Hasılanın %4.36’sına tekabül eden bir kaybın oluştuğu saptanmıştır. Türkiye’de çeliğin korozyonu nedeniyle yaşanan kayıp yekûn olarak takribi 45.6 milyar dolar iken, ABD’de 70 milyar dolar, dünyada ise bu rakam 4.4 trilyon dolar bazındadır.

Dünyada yaklaşık olarak 14 milyon ton imalatı olan demir çelik, korozyon hasebiyle başta insan olmak üzere pek çok canlının da yaşamını tehdit etmektedir.

Betonarme yapılarda korozyon sebebiyle oluşan hasarlar ve bu hasarların neticesinde onarım için yapılan harcamaların büyüklüğü göz önüne alındığında korozyon için alınması gereken tedbirlerin artırılması ve bunu önleme yollarının araştırılmasının son derece gerekli ve önemli olduğu anlaşılmaktadır.

Betonarme yapılarda beton örtünün çatlaması, donatı korozyonunun en belirgin emaresi olmaktadır. Yapılarda olası hasarların teşhisi için gözle görülen emarelerin yardımı ile korozyonun kalitatif olarak tespiti, korozyon hızının sistematik bir biçimde ölçülmesine ve korozyon ile ilintili bazı parametrelerin belirlenmesi icap etmekte ve bu alanda ihtiyaç doğmaktadır.

Korozyonlar metal veya alaşımlarında fiziksel, kimyasal veya elektriksel olarak istenmeyen değişimlere yol açmaktadır.

Yapıları korozyona karşı muhafazalı bir hale getirmek için uygulanacak malzemelerin yeterliliği deneysel olarak araştırılmalıdır. Böylece sonrasında meydana gelecek onarımların da maliyetinden kurtulmak mümkün olur.

Korozyon ile ilgili deneyler doğrudan etkilerin hasıl olduğu doğal çevrede ya da laboratuvarda yapılır. Arazi veya denizde yapılan tetkikler, yapı elemanının prototipi deney numunesi olmaktadır.

Korozyon hasarı, gözlem neticesinde kalitatif olarak ya da paslanma miktarı veya bir başka deyişle penetrasyon derinliği ölçülerek tayin edilir. Laboratuvar deneylerinde maksat, ekseriyetle koruma için alınan önlemlerin yeterliliğinin saptanmasıdır.

İlginizi Çekebilir: Demir Ağırlık Tablosu

Bu Yazıyı Paylaş!