Çimento temel olarak kil ve kirecin pişirilmesiyle oluşan, yapı malzemeleri içerisinde oldukça önemli yeri olan bağlayıcı bir maddedir.

Doğal kalker taşları ile kili yüksek sıcaklıklarda ısıtıp, öğütülerek elde edilmektedir. Latincede yontulmuş taş olarak geçen ‘’caementum’’ kelimesinden türetilmiş ve bağlayıcı anlamında kullanılmaya başlanmıştır.

Çimentolar SiO2, Al2O3 ve Fe2O3 gibi hidrolik ve CaO, MgO alkalin gibi öğelerden meydana gelmektedir. Su ile tepkimeye girerek bağlayıcı görevi aldığı için hidrolik bağlayıcı olarak isimlendirilirler. Çimento su ile karıştırılarak plastik hamur durumuna getirilmektedir. Hava ve suyun etkisiyle yavaşça katılaşmaktadır. Bu katılaşma olayına priz denilir. Normal şartlar altında (28 derece sıcaklık) katılaşma olayı on dakika içinde başlar ve yalancı priz olarak isimlendirilir. Bir saat sonra donma başlar ve mukavemet oluşur. Tabii bu içinde bulunulan duruma göre değişkenlik gösterebilir. Priz geciktirici kullanılmamış ve hava sıcaklığı da çok düşük değilse takribi olarak 10 – 11 saat içerisinde donma hadisesi vuku bulur.

Çimentoların yapıştırma özelliğini yerine getirebilmesi su ile mümkündür. Çimento su ile reaksiyona girerek sertleşir. Kırılmış kalker, kil ve gerektiğinde demir cevheri, kum katılarak toz haline gelinceye dek öğütülür. 1500°C’li fırınlarda pişirilerek “klinker” adı verilen ürün haline getirilir. Sonrasında buna bir miktar alçı taşı eklenerek (%5 oranlarında) çok ince toz haline gelinceye dek tekrar öğütülür ve Portland Çimentosu oluşur. Katkılı çimentoların üretimlerinde klinker, alçı taşları dışında çimentoların tiplerine göre tras, yüksek fırın cürufu, uçucu kül, silis dumanı vb. gibi maddelerde katılmaktadır. Her ne kadar beton karışımlarında hacimce en küçük yeri işgal etse de beton bileşenleri içerisinde en önemlisidir.

Çimentonun Tarihi

Tarihte çimentonun ilk üretimi 18. Yüzyılda yapılmıştır. John Smeathon isminde bir İngiliz kireç ve bazı puzolanlar ile yapmış olduğu çalışmalar sonucu iyi bir bağlayıcı elde etmeyi başarmış fakat bu icadı fazla duyulmamıştır. 1796 yılında ise Joseph Parker doğal çimento üretmeyi başarmış ve “Parker’ın Çimentosu” olarak isim vermiştir. Sonraları bu çimento Roma Çimentosu olarak adlanırılmıştır.

1824 tarihinde ise duvarcı ustası Joseph Asdin icat ettiği çimentoya, Portland Adası’ndan çıkartılan yapı taşlarına benzerliğinden dolayı Portland Çimentosu adını vererek patent almayı başarmıştır.

Ülkemize ise çimentonun geliş tarihi 1911 tarihinde Darıca’da kurulan çimento fabrikası ile olmuştur. Arslan Çimento adı verilen tesis, Darıca’dan hemen sonra Eskişehir’de de bir fabrika kurmuştur. Bu fabrikaların üretimlerinin yeterli olmaması nedeniyle 1932 – 1933 yıllarında Zeytinburnu, Kartal ve Sivas’ta yeni fabrikalar tesis edilmiştir.

Çimentonun Bileşimi

Çimentoyu oluşturan ana maddeler kil ve kalkerdir. Kil bileşiminde % 90 civarında kil mineralı ihtiva eden kayaçlardan oluşur.

Kalker ise yapısının %90’ı kadar kalsiyum karbonat veya kalsit bulunduran kayaçlardan meydana gelir.

Çimento içeriğindeki kalsiyum, demir, alüminyum ve silisyum oksitler bu bileşenlerin içinde bulunurlar.

Silisyum oksit (SiO2), alüminyum oksit (Al2O3) ve demir oksit (F2O3) kilin yapısı içerisinde bulunduğundan bileşime dahil edilirler. Kireç (CAO) ve magnezyum oksit (MgO) ise kalkerin yapısında bulunduğu için bileşime dahil olurlar.

Çimento Türleri

Çimentonun üretiminde kullanılan hammaddelerin miktarına, çeşidine ve üretim şekline bağlı olarak türleri de değişmektedir.

Çimento için yapılan sınıflandırmalar aşağıda maddeler halinde belirtilmiştir.

- Portland çimentosu,

- Yüksek fırın cüruflu,

- Beyaz Portland çimentoları,

- Harç çimentosu,

- Traslı çimento,

- Uçucu küllü çim.,

- Süper sülfat çimentosu

- Erken dayanımı yüksek

- Katkılı çim. olarak sıralanabilir.

Portland Çimentosu

Kırılmış kalker, kil ve gerektiğinde demir cevheri ve/veya kum katılarak toz haline getirilen malzemenin 1500 °C’ de fırınlarda pişirilmesi sonucu klinker adı verilen ürün meydana gelir.

Elde edilen Portland Çimento klinkeri ile alçı taşı (%4-5 oranında) çok ince toz halinde öğütülerek karıştırılması sonucu “Portland Çimentosu” elde edilir. 28 günlük basınç dayanımlarına göre PÇ 32.5, PÇ 42.5 ve PÇ 52.5 olmak üzere 3 farklı şekilde üretilirler.

Yüksek Fırın Cüruflu Çimentolar

Granüle yüksek fırın cürufu, Portland çimentosu klinkeri ve alçı taşının öğütülüp karıştırılması sonucu elde edilen çimentolardır.

Portland çimentosuna göre rengi daha açıktır, özgül ağırlığı biraz daha azdır. Priz süresi, sünme, rötre, betonarmede donatı aderansı açısından portland çimentosu ile aralarında fazla fark yoktur.

Hidratasyon ısısı klinkerin ve yüksek fırın cürufunun miktarı ve yapısına göre değişir. Fakat genellikle Portland Çimentosundan daha düşüktür.

Beyaz Portland Çimentosu

Profillit, kaolen gibi killerin kireç taşı ile karıştırılması sonucu elde edilen beyaz klinkerin, alçı taşı ile öğütülmesiyle meydana gelen çimentoya “Beyaz Portland Çimento” adı verilir. Beyazlık oranı %85’in üzerindedir. Dekoratif amaçlı üretilen beyaz portland çimento; her türlü mimaride, estetik ve sanatsal ürünlerde ve yapı malzemelerinde kullanılarak sağlamlık, yüzey düzgünlüğü ve güzel görünüş sağlarlar.

Harç Çimentosu

Harç Çimentosu, minumum % 50 portland çimentosu klinkeri ile birlikte uçucu kül, doğal puzolanlar ve bir miktar alçı taşı ile öğütülmesi sonucu elde edilen hidrolik bağlayıcılardır. Yüksek basınç istemeyen betonlarda, harç imalatlarında kullanılır. Portland çimentosuna göre priz süresi daha uzundur ve dayanım kazanma hızı daha yavaştır.

Uçucu Küllü Çimento

%10 – 30 arasında uçucu külün klinker ve az miktarda alçı taşı ile öğütülmesi sonucu elde edilir. Uçucu küllerin tek başlarına hidrolik bağlayıcılıkları yoktur. Ancak kireç ile birlikte çok ince öğütüldüklerinde uygun nem ve ısıda reaksiyona girerek bağlayıcılık özelliği kazanırlar. Uçucu kül taş kömürü veya linyit kömürünün yanması sonucu açığa çıkan bir yan üründür. Puzolanik özellik gösteren uçucu küller betonda kullanılarak ekonomik ve çevresel yönden katkı sağlarlar. Ayrıca betonun özelliklerini iyileştirme de faydaları olur.

Sülfata Karşı Dayanıklı Çim.

Sülfat; deniz suyu, yeraltı suyu, atık sularda ve toprakta bulunur. Betonarme yapılarda oldukça tehlikeli sorunlar oluşturabilecek çevresel bir etkendir. Sülfat iyonları ile çimento içerisinde bulun C3A tepkimeye girerek etrenjit oluştururlar. Bu oluşumlar betonun genleşmesine ve çatlamasına yol açar. Bunun önüne geçmek için sülfatın zararlı etkilerine karşı çimento içerisinde C3A oranı %5’in üzerine çıkarılmaz. C3A oranı azaldığı için sülfatın vereceği zarar ve etrenjit oluşması önlenmiş olur.

Hidratasyon ısısı portland çimentosuna göre düşüktür ve priz süresi daha fazladır. Deniz ve yeraltı sularının bulunduğu yerlerde, istinat duvarlarında, kanalizasyon borularında kullanılması uygun olur.

Erken Dayanımı Yüksek Çimento

Özel olarak imal edilmiş klinker ile az miktarda alçı taşının, hızlı dayanım sağlaması için çok ince öğütülmesi ile edilirler. %45-48 C3S , %14.3-14.9 arasında C3A içerirler. İnce olmasında dolayı hidratasyon hızı fazladır ve erken yaş dayanımı yüksektir.

Katkılı Çimento

Katkılı çimento üretimi, klinkerle birlikte maksimum %19 oranında puzolanik madde ve az miktarda alçı taşının öğütülmesi ile yapılır.

Çimentonun Üretimi

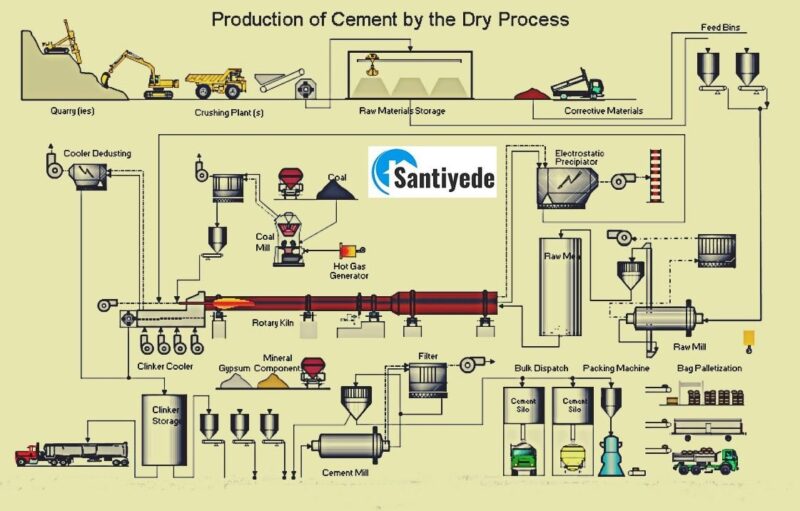

Çimento üretimini sırasıyla maddeler halinde açıklayalım.

- Üretimde kullanılacak kil ve kalkerin analizleri yapılır ve miktarları belirlenir.

- Belli oranlarda karışımı sağlanan kil ve kalker öğütülerek homojen bir karışım elde edilir.

- Elde edilen karışım 1400 0 – 1500 0 de pişirildikten sonra soğutucuya sevk edilir.

- Az miktarda alçı taşı öğütülerek klinkere katılarak bağlayıcı özelliği kazandırılır.

- Üretilen çimento silolarda kararlı hale gelmesine kadar bekletildikten sonra paketlenerek piyasaya gönderilir.

Çimento üretiminde yaş sistem ve kuru sistem olmak üzere 2 farklı yöntem vardır.

Yaş Sistem

Yaş sistem çimento üretiminde kullanılan kil ve kalkere belli oranda su ilave edilerek öğütülür. Çamur halindeki karışım fırınlarda pişirilir. Ekonomik olmaması nedeniyle günümüzde çok fazla tercih edilmeyen bir metottur.

Kuru Sistem

Kuru sistemle çimento üretiminde fırında pişirilecek hammadde kuru ve toz halinde olur. Farin değirmeninde öğütülen hammadde fırından çıkan gazlarla kurutulur.

Güncel çimento fiyatları için tıklayınız…

Bu Yazıyı Paylaş!