Toprakarme Duvar Yapılmasında Kullanılan Elemanlar

Toprakarme duvar sisteminin başlıca yapısal bileşenleri aşağıdaki gibidir:

- Seçilmiş Dolgu

- Donatı

- Yüzey Kaplama Elemanları

- Şerit- Kaplama Bağlantı Elemanları

Yapısal elemanlar ile ilgili detaylı açıklamalar aşağıda verilmiştir.

Toprakarme Duvar İçin Seçilmiş Dolgu

Toprakarme istinat duvarlarının tamamına yakınında geri dolgu malzemesi olarak granüler nitelikte kaba daneli malzeme tercih edilmektedir. Bazı mekanik özellikleri karşılaması şartıyla uçucu kül, cüruf gibi artık malzemeler de dolgu malzemesi olarak kullanılabilmektedir.

Kaba daneli dolgu malzemesinin en önemli avantajı uygun sıkıştırma koşullarıyla yüksek mukavemetli olabilmesidir. Granüler nitelikte olması, donma etkilerine karşı iyi performans göstermesi, şeritler açısından korozyon etkilerine karşı güvenli olması, kaba malzemenin diğer avantajlarıdır. İnce malzemelerin en büyük avantajı ise granüler geri dolgu malzemesine göre daha düşük maliyetli olması ve daha kolay temin edilebilmesidir. İnce malzeme içeren dolgu ile tasarlanan donatılı istinat yapılarında, dolgunun korozyon etkisine karşı geosentetik donatılar tercih edilebilmektedir. Bunun yanında uzun vadede ince daneli dolgular donma ve korozyon etkisiyle durabilite problemi yaratabilmektedir. Dolayısıyla seçilmiş dolgunun akmasıyla aderans ve sürtünme kuvveti kaybı meydana gelebilir.

Toprakarme istinat yapılarının imalatında dolgu seçimi önemli bir husustur. Belirlenen kriterlere uygun malzemenin inşaat sahasına yakın bir yerden getirilmesi imalat süresi ve ekonomi açısından büyük önem teşkil eder. Seçilen malzemenin gerekli saha ve laboratuar deneyleri yapılarak, tasarım için uygun nitelikleri taşıyıp taşımadığı kontrol edilmelidir.

Toprakarme Duvar Dolgu malzemesinin kontrol edilmesi gereken özellikleri

- Birim Hacim Ağırlık

- Kayma Mukavemeti Açısı

- Dane Çapı Dağılımı

- Uniformluk Katsayısı

- Kompaksiyon Yüzdesi

- pH değeri

- Klor iyonu içeriği

- SO3 içeriği

- Redoks Potansiyeli

- Rezistivite

- Dolgu ile donatı arasındaki sürtünme kuvveti katsayısı

- Organik içerik oranı

İnce dane içeren dolgular için aşağıdaki parametreler de kontrol edilmelidir:

- Kohezyon

- Dolgu ile donatı arasında aderans kuvveti

- Likit Limit

- Plastisite İndisi

- Konsolidasyon Parametreleri

Yukarıda sıralanan parametreler için aranan değerler şartnamelerde belirlenmiştir. Her yönetmelikte aranan değerler değişkenlik göstermekle birlikte genel anlamda uyumludur. FHWA ve AASHTO tarafından önerilen değerler ile Karayolları Teknik Şartnamesinde (2006) önerilen Çizelge 2.1’de listelenmiştir.

Çizelge 2.1 : KTŞ’ye göre toprakarme dolgusu dane çapı dağılımı (2006).

| Elek Boyutu (mm) | % Geçen |

| 125 (5”) | 100 |

| 75 (3”) | 85-100 |

| 12.5 (1/2”) | 25-100 |

| 2 (No.10) | 15-100 |

| 0.59 (No.30) | 10-65 |

| 0.075 (No.200) | <15 |

Çizelge 2.2 : AASHTO T27’ye göre toprakarme duvardolgusu dane çapı dağılımı.

| Elek Boyutu (mm) | % Geçen |

| 102 (4”) | 100 |

| 0.425 (No. 40) | 0-60 |

| 0.075 (No.200) | 0-15 |

Toprakarme duvar dolgu malzemesinin Üniformluk Katsayısı Cu >4, Plastisite İndeksi PI <6 olmalıdır. Uniformluk katsayısı değeri şerit-dolgu arasındaki sürtünme katsayısıyla direkt olarak ilişkilidir. Bu değerin yüksek olması dolgu-şerit arasındaki aderans kuvvetini arttırması yönünden önemlidir.

Dane çapı dağılımında en önemli kriter ince malzeme oranıdır. Toprakarme dolgusu olarak seçilecek malzemenin içinde 200 nolu elekten geçen malzeme oranı %15’den fazla olmamalıdır. Drenaj ve durabilite açısından bu değere özellikle dikkat edilmelidir. Bu açıdan ideal toprakarme malzemesi kırmataş olarak seçilebilir.

Dolgu malzemesinin standart proktor yüzdesi minimum %95 olmalıdır. Toprakarme duvar yüksekliğinin fazla olduğu, yapının yüksek sürşarj yüklemelerine maruz kalacağı durumlarda sıkışma kontrolü modifiye proktor testi ile yapılmalıdır. Aranan sıkışma yüzdesi yine minimum %95 olarak verilmektedir. Sıkıştırma ekipmanları duvar yüksekliklerine göre seçilmelidir. Yüksekliği 2 metreden az olan yapılarda yüksek toprakarme duvarlara göre daha hafif ekipmanlar kullanılmalıdır. Bu durum imalat sırasında ekipmanların çalışmasından doğacak düşey deformasyonları önler.

Toprakarme dolgusunun içsel sürtünme açısına ilişkin şartnamelerde belirlenen bir limit değer yoktur. Ancak yukarıda tariflenen mekanik özelliklere sahip dolguların toprakarme istinat yapılarında iyi performans gösterdiği görülmüştür. Tavsiye edilen minimum içsel sürtünme açısı değeri 34° olarak verilmektedir. Karayolları Genel Müdürlüğü toprakarme dolgularında 36° içsel sürtünme açısı tavsiye etmektedir. Yapılan araştırmalar sonucunda bazı uniform dağılımlı ince kumların 31-32° aralığında içsel sürtünme açısı değerine sahip olmasına rağmen toprakarme dolgusu özelliği taşıdığı görülmüştür. Malzeme numuneleri üzerinde yapılan üç eksenli basınç dayanımı ve direk kesme deneyi sonuçlarına göre bu değerler doğrulanmalıdır. İçsel sürtünme açısının 40° sınırının üstünde verildiği malzemelerin kullanılmasında mekanik özelliklerin sahada ve arazide yapılacak deneylerle doğrulanması önemlidir.

Plastisite indisi ve gradasyon açısından verilen kriterlere uymayan dolguların kullanılması, kısa dönem ve uzun dönemde yapıda iç ve dış stabilite problemleri yaratmakta, drenaj sorunları ortaya çıkarmaktadır. İnce malzemenin dolgu içinde fazla olması oturma problemleri ortaya çıkarabilmekte, şeritlerin paneller ile bağlantı noktalarında oturmadan kaynaklı deformasyona uğramalarına sebep olmaktadır. Suyun, ince malzemenin fazla olduğu toprakarme dolgusundan drene olamaması, tasarımda hesaba katılmayan hidrostatik basınç kuvvetlerinin oluşmasına yol açmaktadır. Bu da yapıda servis ömrü süresince stabilite problemleri doğurmaktadır. Elektrokimyasal özelliklerin kontrolü dolgu içinde yer alan şerit performansı açısından göz önüne alınması gerekir. Dolgunun korozif nitelikte olması, çelik şeritlerin uzun dönem dayanımını düşüren bir faktördür. Elektrokimyasal özellikler için Karayolları Teknik Şartnamesi ve AASHTO benzer sınır değerler belirlemiştir.

Çizelge 2.3 : Toprakarme dolgusu elektrokimyasal özellikleri.

|

Toprakarme Duvar Donatı şeritleri

Toprakarme istinat yapılarında kullanılacak şerit donatıların sahip olması gereken karakteristik özellikler aşağıdaki gibidir:

- Şeritler toprakarme dolgusu ile birlikte yüksek aderans sağlayacak özellikte olmalıdır

- Şeritler yüksek çekme mukavemetine sahip olmalıdır.

- Şeritler imalatın güvenle sürdürülebilmesi için deformasyonları karşılayabilecek esneklikte olmalıdır. Gevrek nitelikte olmamalıdır

- Şeritler yüksek durabilite performansı göstermelidir.

- Ekonomik yönden cazip olmalıdır.

Donatı şeritleri metal veya polimer malzemeden imal edilebilir. Şeritlerin genel geometrik özellikleri iki ana malzeme için aşağıdaki gibidir:

(a)Metal panel kullanılan toprakarme duvar yapılarında şeritler yüzey kaplama elemanları ile aynı malzemeden üretilir. Galvaniz daldırma çelik şeritler yaygın olarak kullanılmaktadır. Kalınlıkları değişken olmakla birlikte 4-6 mm arasında değişir. Genişlikleri ise 40-65 mm aralığındadır.

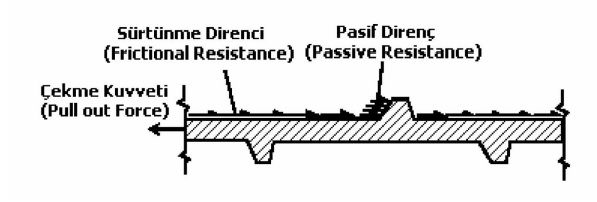

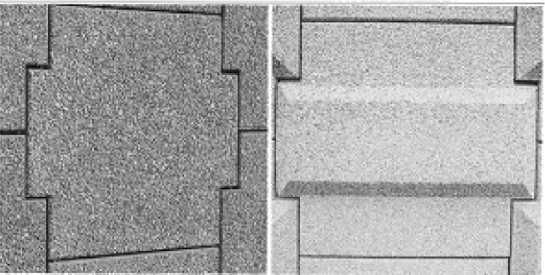

(b)Prekast beton panellerin kullanıldığı toprakarme yapılarında şeritler daldırma galvanizli çelikten üretilir. Boyutları 40x4mm, 50x4mm, 50x5mm, 60x5mm şekilde olabilir. Kullanılan şerit boyutları proje ihtiyacına ve yapı sınıfına göre değişkenlik gösterebilir. Şerit tipi seçiminde yapının ekonomik olarak tasarlanması da bir başka kriterdir. Dolgu ile şerit arasındaki aderans kuvvetinin arttırılması için çelik şeritler tırnaklı olarak imal edilirler.

Bu tip şeritlere yüksek aderanslı çelik şeritler denmektedir. Tırnak aralıklarının ve boyutlarının belirlenmesi, dolgu ile şerit arasındaki aderans katsayısının arttırılarak daha yüksek mukavemetli kompozit bir sistem oluşturmak amacına doğrudan bağlıdır (Şekil 2.8). Tırnaklar, şeritlerin kopma mukavemetine ve dolgunun şerit yüzeyinde yarattığı pasif dayanıma olumlu etki yapar (Şekil 2.9).

Şekil 2.8 de görülen uzunluklar için verilen aralıklar aşağıdaki gibidir:

Genişlik: 40 mm ± 1.5mm

Kalınlık: 5 mm-0.2 mm, +0.5 mm

Yüz başına düşen tırnak sayısı: 12 ± 2

143 mm<p<200 mm

P1> 25 mm P2>105 mm d> 83 mm

I1, I3> 10 mm I2> 95 mm

Çelik malzemenin kimyasal bileşimi aşağıdaki gibidir:

- Silis: 0.15% <Si< 0.35%

- Karbon: C< 0.26%

- Mangan: 0.50% <Mn< 1.60%

- Fosfor: P< 0.04%

- Kükürt: S< 0.05%

Mekanik özellikler aşağıdaki gibidir:

- Kopma Dayanımı: Minimum 510 Mpa

- Akma Dayanımı: Minimum 355 Mpa

Sıcak daldırma galvaniz kalınlığı ise minimum 70 pm olarak önerilmektedir.

Çelik şeritler, toprakarme sisteminin en hassas elemanlarıdır. Yapı performansı önemli ölçüde şerit performansına bağlıdır. Şeritlerin şartnamelere uygun mukavemette olması, galvaniz kalınlığının istenen seviyede olması, servis ömrü boyunca performansın istenen seviyede olmasını sağlar. Aktif iyon içeren agresif dolgularda, çelik şerit korozyona uğrayarak mukavemetini zaman içinde kaybedebilmektedir.

İnce malzeme oranı yüksek dolgular, kum-çakıl özellikteki granüler dolgu malzemelerine göre korozyon açısından daha yüksek potansiyel taşımaktadır. Yüksek su tutma özelliği taşıyan killi zeminler dolgu içine suyu hapseder ve şeritlerin korozyona uğramasına yol açar. Toprakarme dolgusuna ilişkin kısımda belirtildiği gibi dolgu içindeki mikrobial aktivite ve organik madde içeriği, korozyona direkt etki eden faktörlerdir. Bu özellikler bakımından da ince malzeme oranı yüksek toprakarme dolguları, çelik şeritler için bir risk unsurudur.

Segrestin P. ve Bastick M. 1996 yılında yaptıkları çalışmada, uzayabilen ve uzayamayan toprakarme donatı şeritlerinin çalışma mekanizmalarını ve performanslarını incelemişlerdir. Bu çalışma sonucunda uzayamayan (çelik) şeritlerin tüm şerit uzunluğu boyunca mukavemet özellikleri gösterdiği görülmüştür. Şerit boyunca meydana gelen sürtünme kuvveti uniform özellikte ve şeritin kayma direncinden daha küçük ölçülmüştür.

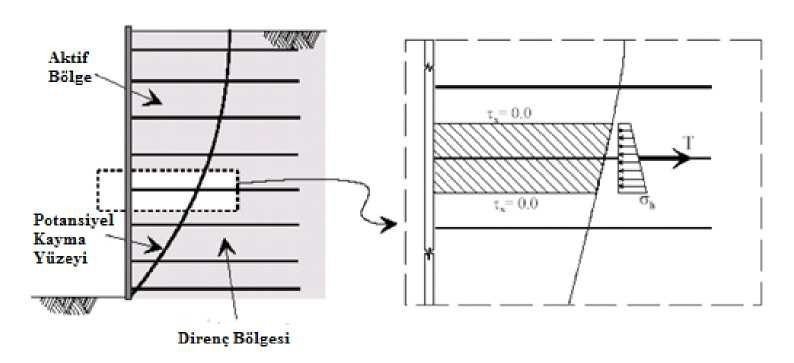

Durgunoğlu H. T., Özbatır M. ve Kaya T., 2008 yılında yaptıkları çalışmalarda uzayabilen ve uzayamayan donatıların duvar geometrisine bağlı olarak performanslarını araştırmışlardır. Şeritlerin genel çalışma prensibine göre (Şekil- 2.10) şeritler üzerinde meydana gelen maksimum gerilme hattının duvar panelleri tarafında kalan dilim aktif bölge olarak tanımlanmıştır. Bu bölge panel yüzeyinde bir yanal itki meydana getirirken, gerilme çizgisinin arkasında kalan pasif bölgede donatılar sürtünmeyle çalışarak tutucu bir kuvvet meydana getirmektedir.

Limit durum yöntemine göre yapılan hesaplarda uzayabilen polimer donatıların kritik kayma dairesi uzayamayan donatılara göre daha yatay geçmekte ve aktif bölgenin büyümesine sebep olmaktadır. Bu durum polimer şeritli yapı tasarımlarında şerit boylarının artmasına sebebiyet vermektedir. Duvar yüksekliklerinin fazla olduğu projelerde uzun şerit kullanımı maliyetleri ciddi anlamda etkilemektedir.

Yaygın olarak kullanılan ve ülkemizde de geçerli olan limit durum yöntemine göre tasarım, uzayamayan donatının yapı performansının, uzayabilen donatıların yapı performansından daha iyi olduğunu göstermektedir. Buna göre uzayabilen donatıların kullanımında farklı tasarım yöntemlerine başvurulması önemlidir. (Anderson, 2010)

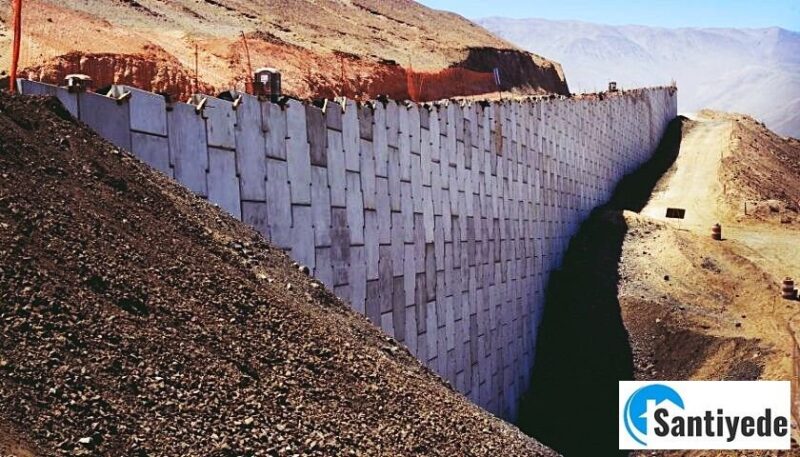

Toprakarme Duvar Yüzey kaplama elemanları

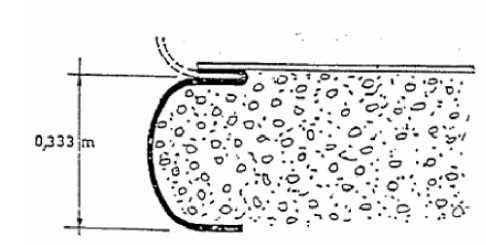

Toprakarme istinat yapılarının dolgu ve şeritten sonra gelen diğer yapısal bileşeni yüzey kaplama elemanlarıdır. İlk donatılı zemin yapılarında yüzey elemanları silindirik ya da eliptik formda çelikten imal edilmiştir. Sünek özellikteki metal paneller geri dolgunun deformasyona uğraması durumunda esnekliği sayesinde deplasmanları karşılayabilmekteydi. 1970 li yıllardan itibaren çelik panellerin yerine prekast beton yüzey elemanları daha yaygın şekilde kullanılmıştır. Toprakarme duvar aksının topografik koşulların sonucunda eğimli seyrettiği durumlarda beton paneller montaj açısından daha uygun olmaktadır.

Metal kaplama elemanları, deformasyonlara karşı daha iyi performans gösterdiğinden ve beton panellere göre daha hafif olduğundan halen bazı projelerde kullanılmaktadır.

Yüzey kaplama elemanlarını malzeme kökenlerine göre aşağıdaki gruplara ayrılabilir:

- Beton Paneller (Yerinde Dökme veya Prekast)

- Galvanizli Çelik Paneller

- Paslanmaz Çelik Paneller

- Metal Paneller

(a) Metal Paneller:

Metal yüzey kaplama elemanları ve şeritleri galvanizli çelik malzemeden üretilir. Kaplama elemanının uzunluğu bağlantı şeritleri arasındaki düşey mesafe ile ilişkilidir. Bağlantılar donatı şeritlerine uygulanan bohçalama ve her tabaka şeritlerinin birbirine bindirilmesi ile yapılır. Bu bindirme ile toprakarme dolgusunun yüzey panelleri arasından akması engellenir. (Şekil 2.10)

(b) Beton Paneller:

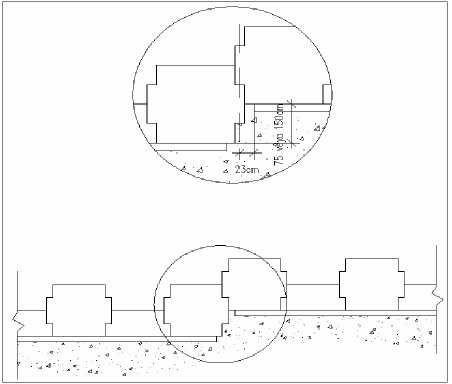

Beton paneller donatılı veya donatısız olarak 14 ya da 18 cm kalınlıklarda imal edilir. Panel boyutları ve şekilleri değişken olmakla birlikte, yükseklik ve genişliği 1.50 metre olan kare kesitli paneller kullanılmaktadır. Ağırlıkları 1.1 ile 1.65 ton arasında değişir.

Standart bir beton panelde dört adet bağlantı elemanı yer alır. Bağlantı elemanları beton panel içine gömülü haldedir. Bu elemanlar toprakarme donatısı ile aynı malzemeden üretilir. Panel geometrisi yüzey elemanları arasında bağlantının güçlü olması esasına göre özel olarak tasarlanır. Aynı zamanda düşey ve yatay yönde deformasyonlar paneller arasındaki geometrik uyumla sınırlanır. Panellerde düşey deformasyonların önlenmesi için sıkışabilir özellikte EPDM takozlar montaj sırasında paneller arasına yerleştirilir. Her panelin taşıma ve montaj sırasında kolaylık sağlayan bağlantı noktaları bulunur.

Beton paneller standart bir üretim yapılabilmesi için boyutları belirlenmiş kalıplar yardımıyla imal edilmektedir. Kalite kontrol çalışmalarının kolaylıkla yapılabilmesi açısından kalıpların kullanımı önemlidir. Standart beton panellere alternatif olarak değişik tipte paneller de dökülebilmektedir. Panel tipi ve boyutlandırması, projesel ihtiyaçlara ve yapı sınıfına göre yapılabilmektedir.

- Yarım Paneller: Standart 1.50 m yüksekliğindeki panellerin yanında 0.75 m yükseklikte üretilen panellerdir. Duvar taban ve tepe kesimlerinde kullanılırlar

- Üst Paneller: Yükseklikleri 0.55 m ile 1.85 m arasında değişir. Üst kotların değişkenlik gösterdiği kesimlerde istenen alanın duvar ile kaplanabilmesi amacıyla değişik türleri kullanılır

- Köşe ve Yarım Paneller: Duvar aksının düz olarak seyretmediği topoğrafik koşullarda değişik boyutlarda imal edilerek kullanılırlar.

Temel zemini

Temel zemin bilgileri inşaatın yapılacağı sahada yürütülen zemin etüt çalışmalarından, alınan numuneler üstünde yapılan laboratuar deney sonuçlarından elde edilebilir. Bu bilgiler ışığında toprakarme yapısının genel stabilite analizleri, olası oturma, taşıma gücü problemleri farklı kesimler için araştırılabilir.

Taşıyıcı dolgu

Toprakarme dolgu malzemesi seçiminde daha önceki kısımlarda belirtildiği gibi; aktif iyon içeriği yüksek, ince malzeme yüzdesi fazla, durabilite ve drenaj açısından risk teşkil edecek malzemelerden kaçınılmalıdır. Endüstriyel atıkların dolgu malzemesi olarak kullanılması toprakarme donatısına zarar vermeyecek nitelikte olmasıyla sınırlandırılır. Yapı performansı bu açılardan taşıyıcı dolgunun niteliğine bağlıdır.

Bağlantı elemanları

Toprakarme istinat yapısının tipine göre farklı malzemelerden imal edilebilen bağlantı elemanları esas olarak donatı şeritleriyle yüzey elemanlarının güvenli bir şekilde birlikte çalışmasını sağlar. Geotekstil donatılı istinat yapılarında bağlantı elemanları kullanılmayabilir. Bunun yerine donatıların duvar ön yüzüne doğru bohçalama yapılması yöntemi tercih edilebilir.

Çelik şeritli toprakarme istinat yapılarında çelik şeritler, aynı malzemeden imal edilen panel içindeki kelepçelere galvanizli civata ve somunlar ile bağlanır (Şekil 2.12). Bu bağlantı noktalarında şerit kesitinde bir kayıp meydana gelir. Bu kayıp dizaynda hesaba dahil edilerek analizler yürütülür. Bağlantı elemanları ve çelik şeritlerin aynı malzemeden üretilmesi, kesit kaybının bir stabilite problemi yaratmasını önler. Deneysel yöntemlerin sonucunda, bağlantı noktalarında meydana gelen eksenel gerilmenin, tüm şerit boyunca meydana gelen maksimum eksenel gerilme değerinin %85’i mertebesinde olduğu görülmüştür (RECO, 2006).

Toprakarme duvar imalatı yapım aşamaları

Tesviye betonunun teşkili

Tesviye betonu toprakarme istinat sisteminin donatısız elemanlarıdır. Bir taşıyıcı özelliği yoktur. Tesviye betonu arazide panel yerleşiminin ve montajın düz bir satıhta yapılabilmesini ve proje kotuna uyulmasını sağlar. İlk kademenin düzgün bir şekilde montajı tesviye betonunun istenen kotta dökülmesi ile mümkün olur. Tesviye betonu dikdörtgen kesitli olarak dökülür. Yüksekliği 15 cm genişliği 35 cm alınabilir.

İlk sıra panellerin montajı

Panellerin döküm sahasından montaj sahasına taşınması ve indirilmesi sırasında zarar görmemesine dikkat edilir. Zarar görmüş paneller montajda kullanılamamaktadır.

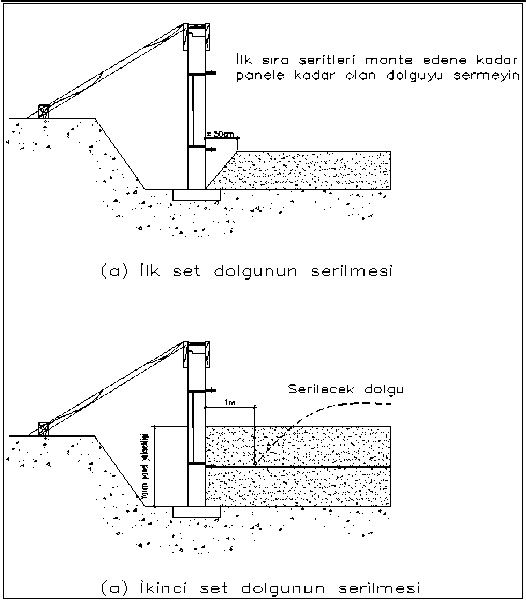

Geri dolgunun yapımı sırasında ilk sıra panellerinin deplasman yapmaması için ahşap elemanlarla geçici olarak payandalanması önemlidir. (Şekil 2.13)

Tam panellerin yanına yarım paneller yerleştirilerek montaj sürdürülür. Paneller kelepçelenerek yatay hattın düzgün çıkarılması sağlanır. Panellerin üst kısmına lastik takozlar yerleştirilir. (Şekil 2.14)

Taban tesviyesi sırasında kazı işinin azaltılması için kademelendirme yapılmaktadır. Buna göre arazi kotuna uyumlu olarak tesviye betonu 0.75 m veya 1.50 m yüksekliğinde yukarı veya aşağı taşınabilir. (Şekil 2.15)

Şerit montajı

Toprakarme duvar şeritleri sıkışmış dolgu üzerine serilerek panel bağlantıları yapılmalıdır. Panel bağlantı elemanları ve şeritlerin korozyona karşı koruma işlemlerinden geçmiş olmasına dikkat edilir. Bağlantı sayıları panellerin isimlendirmesine göre kontrol edilir. Bazı durumlarda şeritlerin montaj kotundan aşağıya doğru bükülmesi gerekmektedir. İhtiyaç duyulan pasif sürtünme kuvvetinin sağlanması, üst kotta yol altyapı tabakalarının yerleşimi için belirli bir tabakanın eldesi bu işlemi gerekli kılmaktadır.

Dolgu sıkıştırma işlemi

İlk sıra donatı şerit seviyesine kadar doldurularak dolgu işlemine başlanır. Dolgu daima panel yerleşim istikametinde serilir. Bu husus panellerin dışarı doğru itilmesini önler. Yalnızca ilk donatı bağlandıktan sonra ve bunların üzerine dolgu yapıldıktan sonra panellere yakın kısma dolgu yapılmalı ve sıkıştırmalıdır.

Dolgu panelleri 100 cm mesafeye kadar büyük silindirlerle sıkıştırılabilir. Bu mesafe içindeki panelleri dışarı doğru itmemek için elle idare edilen küçük silindirler kullanılır. Ardından gözle panel istikameti kontrol edilmeli ve gerekli ayarlamalar yapılmalıdır. Dolgu sıkıştırma işleminden sonra sıkışma kontrolü yapılmalıdır. Tavsiye edilen sıkışma yüzdesi %95 olarak verilmektedir. Sahada kum konisi deneyi ile sıkışma kontrolü yapılır.

Toprakarme Duvar Montaj ekipmanları

- Prekast panel yapımı için gerekli olan yeterli sayıda özel çelik kalıp

- Panel yapımı için şartname’de belirtilen kalitede beton ve demir

- Her kalıp için bir takım RMD vidası

- Panel üretimi ve montajı için gerekli kaldırma ekipmanı

- Panele monte edilirken boy ayarı için her düşey derzde 4 veya 6 adet sert ağaç kama.

- Dikey birleşme yerleri için tahta yüzlü mengene

- Panelleri indirmek ve kaldırmak için 4 uçlu bez veya çelik halat.

- İlk sıra panel için payanda malzemesi.

- Manivela ve şakül.

- Su terazisi.

- Keser

- Balyoz

- Çırpı ipi.

- Süpürge fırçalar.

Dolgu serme ve sıkıştırma için aşağıdaki ekipmanlar kullanılmalıdır:

- Dolgu ekipmanı, dolgunun yüklenmesi, taşınması ve serilmesi için gerekli yükleyici, kamyon, skreyper, greyder, vs. (Diğer ekipmanlar dolgu, serme kalınlığı ve sıkıştırma şartnamesine bağlıdır.)

- Yüksek dolgular için geniş, düz, vibrasyonlu silindirler.

- Panellerden 1 m mesafeye kadar küçük, elle kullanılan silindirler veya düz levhalı kompaktörler.

- Toprakarme sisteminin avantaj ve dezavantajları

Toprakarme istinat yapılarının, konvansiyonel betonarme istinat yapılarına ve ağırlık tipi yığma istinat duvarlarına göre ekonomik yönden, imalat yönünden ve kullanım alanları yönünden çeşitli avantaj ve dezavantajları vardır. Bu kriterler aşağıda açıklanmıştır. Buna göre;

Sistem Avantajları

Toprakarme sisteminin genel avantajları;

- Taşınabilir ve basit ekipmanlarla hızlı bir şekilde imal edilebilirler.

- Nitelikli işçi ihtiyacı yoktur.

- Diğer seçeneklere göre daha düşük boyutta bir saha araştırması gerektirir.

- İmalat sırasında yapı önünde daha kısa mesafe ihtiyacı vardır.

- Satın alma maliyetleri düşüktür.

- Deformasyonlara toleransı fazla olduğundan rijit bir temel ihtiyacı yoktur.

- Yüksek kesitlerde ekonomik çözüm olarak tercih edilebilir.

- Sistem Dezavantajları

Sistemin bazı dezavantajları;

- Panel arkasında yer alacak şeritler için mesafe ihtiyacı doğurur.

- Panel arkasında şartnamelerle belirlenmiş dolgu malzemesine ihtiyaç duyulur.

- Donatıların korozyona uğrama riskine karşı özel dizayn kriterleri uygulanmalıdır.

- Tasarım kriterleri ve şartnameler halen gelişmekte ve günümüz koşullarına göre değişmektedir.

Toprakarme sisteminin en önemli avantajlarından birisi oturma riskine karşı gösterdiği yüksek performanstır. Konvansiyonel çözümlere göre esnek bir yapıda olduğundan, toprakarme istinat duvarları zayıf zeminlerde yüzeysel temel sistemleriyle inşa edilebilmektedir.

Sismik yükler altında, toprakarme sistemleri deformasyonları betonarme istinat duvarlarına göre daha yüksek limitlerde karşılar. Toprakarme yapılarında özel üretim yapısal elemanlar, alternatiflerine göre daha az miktarlarda kullanılır. Bu da maliyetlerde ciddi kazanımlar sağlamaktadır.

Maliyet karşılaştırması

Toprakarme istinat yapılarının maliyeti pek çok koşula bağlıdır. Bu koşullar; kazı- dolgu maliyetleri yapı yüksekliği ve alanı, zemin koşulları, depremsellik, dolgu malzemesinin özellikleri olarak sıralanabilir. Yapılan araştırmalar sonucunda, ortalama zemin koşullarında duvar yüksekliğinin 3 metreden fazla olduğu projelerde prekast panelli toprakarme istinat yapılarının, konvansiyonel istinat yapılarına göre daha ucuz olduğu görülmüştür.

Zayıf zemin koşulları göz önüne alındığında, yüzeysel temelli toprakarme istinat yapıları, derin temel sistemleri ile desteklenen konvansiyonel yapılara göre %25-50 oranında daha az maliyetle imal edilebilmektedir. İmalat hızı ve kolaylığı, maliyetleri etkileyen bir başka önemli faktördür.

Kaynak

Tahir Yıldız

AŞIRI YÜKLEMELER ALTINDA TOPRAKARME İSTİNAT YAPILARININ

TASARIMI