Bu yazımızda çelik donatının eklenmesi, bindirmeli ekler, manşonlu ekler, kaynaklı ekler ve kaynaklı ek türleri hakkında bilgi verilecektir.

Betonarme yapılarda kullanılan çelik çubuklar, yapımlarındaki teknik zorluklar ve nakliyelerinin kolay olması açısından boylarının uzunluğu belli bir değeri aşmaz.

Nervürlü donatılar genelde 12 m uzunluğunda firkete şeklinde üretilirler.

Uygulamalarda daha uzun boylu donatı yapılması gerektiği durumlarda donatının eklenmesi yöntemi uygulanır.

Donatının Eklenmesi

Çelik donatı çubuklarının birbirine ek yapılmasında 3 farklı yöntemden birisi seçilir.

Bu yöntemler;

- Betonun aderans özelliğinden yararlanarak donatı çubukları bindirme yapılarak ek yapılır.

- Betonun herhangi bir etkisi olmadan donatılarda kaynaklı ek yapılır.

- Diğer yöntemde ise donatılar manşonlu ekle birbirine eklenir.

Bindirmeli Ekler Yöntemi ile Donatının Eklenmesi

Çekme veya basınca çalışan çelik donatı çubukları betonun aderans özelliğinden yararlanarak birbirine ek yapılabilir. Bu yöntemle çelik donatılar birbirine eklenecekse bu çubukların ek yerlerinde birbirine temas halinde olması istenir veya en fazla 4Ø kadar mesafe olacak şekilde yan yana dizilir. Çelik donatı çubukları l0 “bindirme boyu” adı verilen uzunluk kadar birbirine ekleme yapılır.

Çubuklarda oluşacak çekme ve basınç gerilmelerinin uç kısımlarında sıfıra eşit olduğu ve bu boy uzunluğunca donatının etkilerinin, betona aderans gerilmeleri sayesinde aktardığı kabul edilir.

Çelik donatı çubuklarının betona ilettikleri aderans gerilmeleri zıt yönlerde olur ve çubukların etrafını saran beton, birbirine zıt olan bu kuvvetler altında dengededir. Çubuk etrafında oluşan aderans etkisini yitirmedikçe, aderans var olduğu sürece iki çelik donatı çubuğu birbirine ekli olarak kabul edilir. Bu nedenden ötürü beton ile gerçekleşen bu eke kısaca aderanslı ek adı verilir.

Bindirmeli eklerin tek bir noktada yapılması ve bindirme ekinin boyunun kısa yapılması durumunda aşırı gerilme yığılmaları meydana gelecektir. Bundan dolayı yönetmeliklerde minumum bindirme boyu olan l₀, temel kenetlenme boyu olan lb ’ye göre belirlenir. Ayrıca aynı kesitte eklenen çubukların sayısı da çoğaldıkça oluşan gerilmeler artacağı için bindirme boyunun belirlenmesinde önem taşımaktadır.

TS500’ e göre bindirme boyu aşağıdaki formülle hesaplanır.

l₀ = α1.lb

α1 = 1 + 0,5.r

r: Aynı kesitteki eklenen donatının toplama donatıya olan oranıdır.

α1: Bütün kesiti çekme olan elemanlarda bu değer 1,8 olarak alınır. Konum I’e giren çelik çubuklarda bu değer 1,4 katsayısıyla çarpılır.

Çekmeye çalışan donatı çubuklarının uç kısımlarında kanca biçiminde kıvrılırsa l₀ değeri 3/4 ü kadar alınabilir.

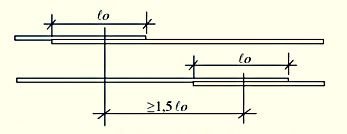

α1 sayısını küçük tutmak için ekler aynı kesitte yapılmamalı ve mümkün olduğu kadar şaşırtma yapılmalıdır. Eklerde şaşırtma yapılmış olması için aşağıda şekilde gösterildiği gibi iki ekin merkezinden olan uzaklıkları bindirme boyunun minimum 1.5 katı kadar olmalıdır.

Bindirmeli eklerde gerilme yığılmaları fazla olacağı için özellikle nervürlü donatılarda betonun yarılma ihtimali fazla olacaktır. Bunun önüne geçmek için yapılacak eklerin ara mesafesi ve donatının paspayı yeterince büyük olmalıdır.

Bindirmeli eklerde bindirme uzunluğu boyunca kapalı etriyeler ile sarılması faydalı olacaktır. Etriyeler betonu sararak yarılmaya karşı dayanımının arttırılması yanında özellikle büyük çaplı donatılı elemanların rijit cisim dönmesi sonucu betonun yırtılması problemini önler.

TS 500 (2000)’de sargı donatıları koşulları

- Bindirme boyu etrafında kullanılacak etriyelerin çapı eklenen donatıların çapının en az 1/3 ü veya Ø8 olarak alınmalıdır.

- Yapılacak olan etriyelerin aralıkları 20 cm’den daha fazla olmamalıdır.

- Etriye aralığı eleman yüksekliğinin 1/4’ ünden daha fazla olmamalıdır.

- İki çelik çubuk arasında mesafe bırakılması durumunda 10 cm’den ve bindirme uzunluğunun 1/6’sında fazla olmamalıdır.

Aşağıdaki şekilde sargı donatısı ile ilgili koşullar verilmiştir.

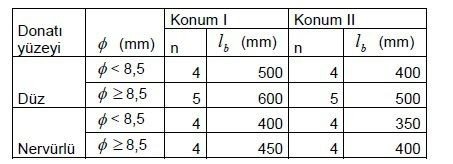

Hasır donatılarda bindirmeli ek yapılması durumunda aşağıdaki tabloya uyulması gerekmektedir. Yalnız tablodaki değerler, kesitte bulunan donatının alanın gerekli donatı alanından en az %50 fazla olduğunda geçerlidir. Bu oranın 1,5’ den küçük olması durumunda tablodan alınan bindirme boyları ve enine çubuk sayılarının değerleri, gerekli donatı kesit alanının kesitte bulunan donatının kesit alanına oranı ile 1,5’in çarpılması sonucu elde edilen değerle arttırılıp, kullanılmalıdır.

TS 500 (2000)’de basınç donatılarının bindirmeli eklerinde dikkat edilmesi gereken hususlar

1. Basınç donatılarında bindirme boyları yukarıda verilen kenetlenme boyu denkleminden ve 30 cm’den daha aşağı olamaz.

2. Basınç donatısının olduğu kısımlarda kanca yapılmaması gerekir.

3. Sargı donatılarının ara mesafesi d/4’ den daha aşağı olmamalıdır.

Bu kurallar haricinde 30 mm’den fazla çaplı çelik çubuklarda bindirmeli ek yapılamaz.

Manşonlu Ekler ile Donatıların Eklenmesi

Manşon adı verilen özel bir mekanik bağlantı ile çekme veya basınca maruz kalmış çelik çubuklar birbirine bağlanabilir.

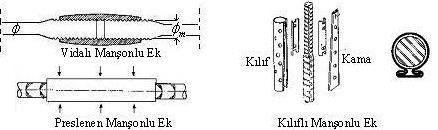

Mekanik bağlantı elemanları ile yapılan eklemenin vidalı manşon, preslenen manşon ve kılıflı manşon olarak 3 farklı türü vardır.

Manşon türleri aşağıdaki şekillerde gösterilmiştir.

Vidalı Manşon:

Nervürlü donatı manşonları

Vidalı manşonda ek yapılacak iki çelik çubuğun uç kısımları basınç uygulayarak şişirilir.

Çapından daha büyük hale getirilen çubuk uçlarına manşon adı verilen silindir biçiminde özel bir mekanik bağlantının dişlerinin tersi istikamette dişler açılarak donatıların eklenmesi sağlanır.

Preslenen Manşon:

Preslenen manşonda, nervürlü çelik çubuklar manşon içerisinde hidrolik basınç ile birleştirilirler.

Kılıflı Manşon:

Bunların haricinde küçük eksantirisiteli basınca çalışan çelik donatı çubukları kılıflı manşonla birbirine eklenebilir. Çelik çubuklar eksenine dik olarak kesildikten sonra birbirleri ile temasları sağlanıp kaymamaları için kılıf geçirilir. Oluşacak boşlukların dolgusu thermit ile yapılır.

Kaynaklı Ekler ile Donatının Eklenmesi

Basınç ve çekme gerilmelerine maruz kalmış donatı çubukları kaynaklı ekler yöntemi ile birbirine eklenebilir.

Kaynaklı Ek Türleri Kaynaklı eklerde, çeliğin türüne bağlı olarak farklı şekillerde birbirine kaynak yapılabilir.

Bunlar;

- Elektrik kıvılcımı ile,

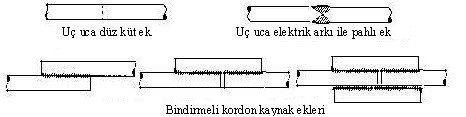

- Uç uca küt ek ile,

- Elektrik arkı ile uç uca veya bindirilmiş çubukların boyu kadar latalı veya latasız şekildedir.

Çelik çubukların çok fazla sıcaklıkta yüksek dayanımlarının kaybetmelerinden dolayı kaynakla ekleme yapıldığında gerekli önlemler alınmalıdır.

Elemanların kaynakla birbirine eklenmesinde çekme gerilmelerinin fazla olmasından dolayı uç uca küt ek ve elektrik arkı ile pahlı ek yöntemlerinin mümkün olduğu kadar kullanılmaması tavsiye edilir. Bindirme kordonlu eklerde kaynak yapılırken çok dikkatli olunmalı, fazla ısıdan dolayı çeliğin yapısının bozulmaması göz önünde bulundurulmalıdır. Kaynak yapılmasında gerekli özen gösterilmezse ve yetersiz yapılırsa ciddi sorunlar oluşabilir.

TS 500 (2000)’de, kaynaklı ek yapılması ile ilgili hususlar

- Kaynak yapılacak çelik çubukların kaynak yapılabilir olduğunun kanıtlanması gerekir. Karbon çeliği açısından kaynaklanabilir olduğunun metalürjik analizinin yapılması şarttır.

- Kaynakla yapılan eklerde çekme deneyi yapılarak uygunluğu kontrol edilmelidir. Her elli tanesinden birine çekme deneyi tatbik edilir. Yapılan deney sonucunda 1,25 f yk miktarınca gerilme taşıyabileceği ispat edilmelidir.