DEMİRYOLU ÜSTYAPISI

Balastlı Demiryolu Üstyapısı

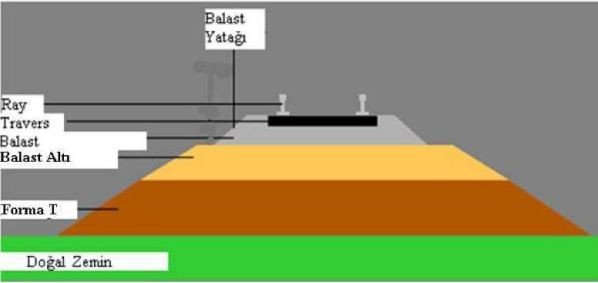

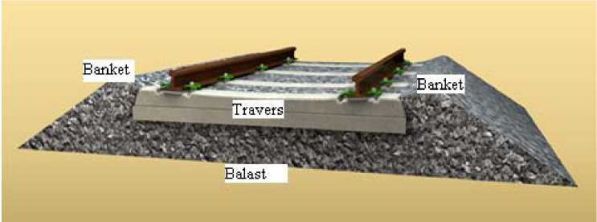

Geleneksel demiryolu hatlarında tekerlek yükleri zemine sırasıyla ray, travers, küçük malzeme, balast tabakası, alt balast tabakası ve forma tabakası yardımıyla aktarılmaktadır. (Şekil 2.1.a ve Şekil 2.1.b)

Balast tabakası üzerine birbirine bağlanarak yerleştirilen ray-travers çerçevesi şeklindeki yapım tarzı klasik yapının hem ucuz hemde pratik olarak inşa edilebilmesine imkan vermektedir. Bu üstyapı biçimi elastik bir yapıya sahip olup hat geometrisinde bozulmalar meydana geldiğinde de kolayca onarılabilmektedir.

Balast tabakası drenaj görevinin yanı sıra ray-travers çerçevesini doğal zeminin olumsuzluklarından korumakta ayrıca ray-travers çerçevesinden gelen statik ve dinamik yükleri daha geniş bir alana yayarak zemine aktarmaktadır.

Balastsız Demiryolu Üstyapısı

Balastsız üstyapıda balast tabakasının yerini daha rijit ve geçirgen olmayan beton ya da asfalt taşıyıcı tabaka alır. Klasik üstyapıda sağlanan elastiklik özelliği ise balastsız üstyapıda rayların altına yerleştirilen elastik altlıklar(seletler) vasıtasıyla sağlanır.

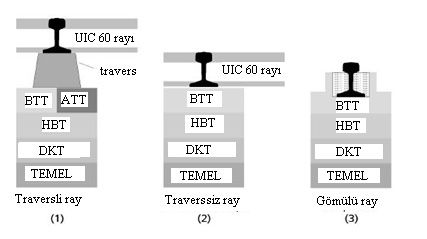

Balastsız üstyapıdaki inşa prensibi, farklı taşıyıcı tabakaların rijitlik derecelerine göre üstten alta doğru sıralanmasıdır. Bu sıralama sırasıyla;

Ray ve ray sabitleme elemanları

Beton taşıyıcı tabaka (BTT) ya da asfalt taşıyıcı tabaka (ATT)

Suyun etkisinden koruyucu hidrolik olarak bağlanmış tabaka (HBK)

Dondan koruyucu tabaka (DKT)

Temel şeklinde olmaktadır (Şekil 2.2).

Balastlı ve Balastsız Demiryolu Üstyapıların Karşılaştırılması

Balastlı üstyapıdaki en büyük sorunlar arasında; işletme yükleri altındaki balast tabakasında devamlı olarak oluşan geometrik bozulmaların, balast tanelerin statik- dinamik yükler etkisinde aşınarak istenen formlarını ve bunun sonucunda da drenaj ve taşıma özelliklerini kaybetmelerinin olduğu söylenebilir. Bunun yanında rayları taşıyan traverslerin rijit olmayan balast tabakası üzerinde bulunması sebebiyle de hat geometrisi sürekli olarak deforme olmaktadır. Şüphesiz yukarıda sayılan balastlı üstyapı problemleri boyuna ve enine doğrultuda yüksek rijitliğe sahip olan balastsız üstyapıda görülmemekte bu da hem yolcu konforunu artırmakta hem de bakım masraflarını önemli ölçüde azaltmaktadır.

Balastlı demiryolu üstyapının sakıncaları

- Zaman içerisinde trafik yükleri sonucunda boyuna ve yanal doğrultularda hatta kaymalar meydana gelir.

- Yüksek hızın etkisiyle balast fırlayarak araca ve raylara çarpıp zarar verebilir.

- Balastlı üstyapının enkesit yüksekliği fazla olduğundan tünel geçişlerinde tünel enkesitinin büyütülmesi gerekmektedir.

- Balast yatağındaki yetersiz yanal kayma direnci sebebiyle dengelenmeyen yanal kuvvetler oluşabilir.

- Sanat yapılarında balast ağırlığının fazla olması sebebiyle taşıyıcı eleman kesitleri daha büyük yapılmak durumundadır.

- Balast tabakasının aşınması sebebiyle oluşan kirlilik balast geçirgenliği azaltır.

Balastsız demiryolu üstyapının üstünlükleri

- Bakım ihtiyacı az olup yapılan bakım çalışmaları genel olarak rayların, ray bağlantı elemanlarının bakımı veya değiştirilmesi şeklindedir.

- Balast tozlarından kaynaklanan kirlilik sorunu yoktur.

- Balast malzemesinin eksilmesi durumunda uygun malzemenin bulunamaması gibi sorunlar yaşanmaz.

- Kullanım ömrü çok daha fazladır.

- Çok yüksek hızlarda bile araç düşük titreşimle seyrini devam ettirebilir.

- Bakım ihtiyacı daha az ve bakım süresi de kısa olduğu için işletme yoğunluğu etkilenmez.

- Yüksek hızlarda demiryolu arabalarının oluşturduğu hava akımı etkisi ile oluşan sürükleme kuvvetleri balast olmadığı için üstyapıyı etkilemez.

- Üstyapı yüksekliği az üstyapı ağırlığı ise balastlı üstyapıya göre daha hafiftir.

- Hattın dikey ve yanal doğrultularında küçük hat düzeltmelerine müsaade eder.

- Lastik tekerlekli araçların hatta dolaşması mümkündür.

- İşletme maliyetleri genellikle balastlı üstyapıya göre daha düşüktür

Balastsız demiryolu üstyapının sakıncaları

- Yapım maliyeti daha yüksektir.

- Araçtan ve hattan kaynaklanan sesler, bir balast tabakası olmadığından çok daha az sönümlenir.

- Hat doğrultusunda ve yüksekliğinde yapılmak istenecek değişiklikler büyük miktarda iş yapılmasını gerektirir.

- Dolgulardaki büyük düşey yer değiştirmelere uyum sınırlıdır.

- Derayman (Raydan çıkma) durumunda onarım işlemleri çok daha fazla zaman ve çaba gerektirir.

- Taşıyıcı beton tabakanın yapılmasından önce alttaki tabakanın oturma yapmayacak şekilde iyice hazırlanması gereklidir.

Balastsız Demiryolu Üstyapı Elemanları

Demiryolu Raylar

Üstyapı tasarımında kullanılacak ray tipi, hatta geçerli olacak trafik koşulları doğrultusunda demir yolu araçlarından gelecek statik ve dinamik yükleri taşıyabilecek yeterlilikte kesit ve malzeme özelliklerine sahip olmalıdır. Standart bir demir yolu hattında hafif trafik yükleri söz konusu ise genellikle UIC50 tipi ray yeterli olurken orta ve ağır trafik yükleri söz konusu ise kullanılan ray tipi UIC 60 olmaktadır.

Trafik yükü ile ray tipine ilişkisi aşağıdaki gibi ifade edilebilir;

Günlük trafik yükü 25.000 tonun altında ise UIC 50 yeterlidir.

Günlük trafik yükü 25.000 tondan büyükse UIC 60 kullanılmalıdır. Balastsız üstyapılarda en çok kullanılan ray tipi UIC 60 tır. S54 gibi başka ray çeşitleri de daha az dingil yükleri altında yada daha düşük hızlarda yada daha alçak üstyapı gerekli olduğunda kullanılabilmektedir.

Demiryolu Ray-Travers Bağlantı Elemanları

Balastsız üstyapılarda daha çok, yüksekliği ve kenar mesafeleri ayarlanabilen elastik bağlantı elemanları tercih edilmektedir. Bu tarz elemanlar zemindeki oturmalardan kaynaklanabilecek sorunların dengelenmesi ya da ray yerleşimlerinde bazı fabrika üretim hatalarından ya da kullanım yüklerinden kaynaklanabilecek sorunların giderilmesinde faydalıdır.

Ayarlanabilen ray travers bağlantı elemanları için bu opsiyonel sınırlar genellikle yanal düzeltmeler için -/+ 4 mm, düşey düzeltmeler için ise -/+ 20 mm civarındadır

Uygulamada Vossloh, Nabla, Pandrol gibi birçok değişik bağlantı elemanı kullanılmaktadır (Şekil 2.3).

Balastsız üstyapıda kullanılan bağlantı elemanları elastik özelliğe sahiptirler. Vida tipi ve yay tipi olmak üzere iki çeşit elastik bağlantı türünden söz edilebilir. Vida tipi bağlantılara Nabla ve Vossloh örnek olarak verilebilir. Bu tipteki bağlantı elemanlarında mukavemet yüksek olup bakım ve değişim işlemleri kolaydır.

Yay tipi bağlantı elemanlarına ise Pandrol, Lineloc ve Hambo örnek olarak verilebilir.

Elastik bağlantı elemanlarının hizmet özellikleri;

- Elemanların rezonans frekansları rayın rezonans frekansından daha yüksek olmalıdır.

- Yıllar içerisinde rayları sabitleyen kuvvette azalma olmamalıdır.

- Elemanların sıkılıkları kolaylıkla üstyapı üzerinde kontrol edilebilmelidir.

- Bağlantı elemanı uzun süre boyunca esnekliğini muhafaza edebilmelidir.

Demiryolu Elastik Altlıklar(Seletler)

Elastik altlıklar, ray ile travers yahut ray ile beton plak arasına konulan kauçuk gibi elastik malzemelerden üretilmiş üstyapı elemanlardır (Şekil 2.4). Bu elemanlar;

- Raylardan gelen yükü alttaki elemana düzgün bir şekilde iletebilmelidir.

- Elastik altlıklar araç tekerleklerinden yada üstyapıdaki kusurlardan kaynaklanan titreşimi sönümleyici etkiye sahip olmalıdır.

- Elastikiyet özelliği ray bağlantı elemanlarının elastikiyeti ile uyumlu olmalıdır. Böylece bağlantı elemanları raydan gelen boyuna ve yanal doğrultudaki kuvvetlere karşı devamlı olarak ihtiyaç duyulan direnci gösterebilir.

- Yorulmaya karşı yeterince dirençli olmalıdır.

- Elektriksel iletkenliği zayıf olmalıdır.

- Raylardaki elektrik akımının traverslere yada beton üstyapıya geçmesini engellemelidirler.

- En az üzerindeki rayın kullanım ömrü kadar bir ömre sahip olmalıdırlar.

- Ray altlıklarının su, yağ, kimyasallar, sıcaklık gibi çevresel etkilere karşı da yeterince dirençli olması gerekmektedir.

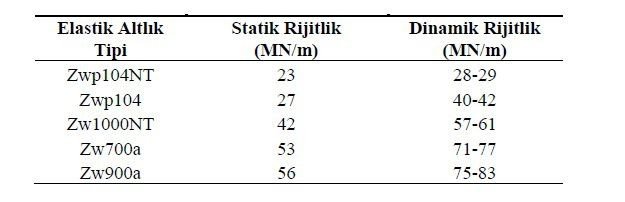

- Çizelge 2.1: Değişik elastik ray altlık tipleri için 25°C sıcaklık altında yay katsayıları.

Demiryolu Traversler

Balastsız üstyapı inşaatında travers uygulamaları genellikle iki çeşit olarak yapılmaktadır. Birinci çeşit uygulamada travers betonarme plağın içine gömülü şekilde imal edilirken ikinci uygulamada ise travers betonarme plağın üzerine monte edilmektedir. Betonarme yatağa gömülü travers uygulamalarına Almanya’ da yapılan Rheda ve Züblin sistemleri örnek olarak gösterilebilir. Diğer uygulama çeşidine örnek olarak ise Fransız TGV hatları üstyapılarında görülen Stedef sistemi örnektir (Şekil 2.5).

Demiryolu Betonarme Plak

Betonarme tabaka kesiti trapez kesit olarak yapılabileceği gibi dikdörtgen kesitlide olabilir. Kesit kalınlığı kullanılacak yere göre (tünel, köprü vs.) değişebilmektedir. Tabaka yerinde döküm tarzıyla imal edilebileceği gibi prefabrik olarak da imal edilebilir. Beton kalitesinin C20′ nin (Silindirik numune için en az 20 N/mm2 lik, küp numune için ise en az 25 N/mm2′ lik mukavemet değeri) altında olmaması istenir.

Demiryolu Hidrolik veya Bitümle Bağlanmış Tabaka

Taban zemini özelliklerine, iklim koşulları ve trafik yüklerine karşı olarak üstyapıda deformasyon olmaması için bir güvenlik tabakasına ihtiyaç vardır. Bu tabakanın Elastisite Modülü en az 10 GPa, basınç mukavemeti ise 5-6 MPa arasında olmalıdır.

Doğal ya da kırma kum malzemesinin çimento ile beraber karıştırılıp 30 cm lik bir tabaka halinde serilmesiyle oluşturulur.

Hatta don olayları etkisiyle deformasyon oluşmaması için önlem olarak hidrolik koruma tabakası altına strafor beton ya da sert köpük plakalar gibi ısı yalıtım malzemeleri yerleştirilmelidir [3].

Zemin

Tüm üstyapı elemanlarının üzerine inşa edileceği zeminin de yeterli sağlamlığa ve elastikiyete sahip olması gerekmektedir. Bu konuda Alman Demiryolları yeni hatların yapılacağı zeminlerde 120 Mpa lık bir Elastisite Modülüne ihtiyaç olduğunu belirtmektedir. Zeminin sağlamlığının araştırılması için 50 m aralıklarla 6 m derinlik için zemin etüdü yapılmalı eğer zemin yetersiz ise çimento gibi bağlayıcı malzemelerle iyileştirilmelidir [3].

Balastsız Üstyapı Tipleri

İnşaat Tekniğine Göre Balastsız Üstyapılar

Balastsız üstyapıyı inşa tiplerine göre aşağıdaki gibi sıralamak mümkündür;

Ayrık Mesnetli Üstyapı;

Traversli olanlar

- Gömülü traversliler (Rheda, Züblin, Berlin, Heitkpamp, SBV)

- Gömülü olmayan traversliler (ATD, BTD, Getrac, Walter, Sato)

Traverssiz olanlar

- Prefabrike olarak imal edilenler (Shinkansen, Frames, Plates)

- Birdöküm tekniği ile imal edilenler (Lawn-rail, Hochtief)

Sürekli Mesnetli Üstyapı;

- Gömülü raylı üstyapı (Edilon)

- Tespitli raylı üstyapı (Ortec, Saargumi).

Balastsız Üstyapı Tip Örnekleri

Rheda Sistemi

Bu balastsız üstyapı ilk olarak 1972 yılında Almanya’da Rheda İstasyonu’nda kullanılmaya başlandığı için Rheda adını almış olup ilk uygulama monoblok traverslerin yerinde döküm plak içine gömülü olarak yerleştirilmesi suretiyle yapılmıştır (Şekil 2.6).

İmalat aşamasında, öncelikle beton yatağı hazırlanır ve beton dökümünden önce traversler bu yatağın içine uygun şekilde yerleştirilir. Traversler beton yatağı içerisine yerleştirilirken boyuna doğrultudaki donatılarla da birbirlerine bağlanırlar. Ardından beton yatağın donatılarının montajı tamamlanarak beton dökümü gerçekleştirilir. Bu üstyapı tipinde traversler monoblok olabildiği gibi ikiz blok da (Rheda Berlin) olabilmektedir (Şekil 2.7).

Rheda sisteminin önemli farklılıklarından birisi öngermeli prefabrike betonarme traverslerin kullanılmasıdır. Bu şekilde, öngermeli betonarme prefabrike traverslere bağlanmış olarak inşaat mahalline getirilen ray bağlantı elemanları beton dökümünden sonra meydana gelebilecek muhtemel çatlakların etkisinden korunmuş olur. Rheda sisteminin üzerine inşa edileceği zeminin oturma yapmamasının sağlanması da çok önemlidir. Çünkü Rheda tipi üstyapıya ait beton plaktaki donatıların ana amacı, plaktaki çatlak genişlemesini önlemek ve yanal kuvvetlerin iyi iletimini sağlamaktır. Rheda üstyapısının inşası temel olarak rayın en üst noktasının geometrik referans noktası olarak alınması esasına dayanır. Bu mantık sayesinde hat geometrisi diğer üstyapı bileşenlerinden kaynaklanabilecek hatalara karşı hassasiyetle korunmuş olmaktadır. İmalatın hassas yapılabilmesini traverslerin yerleştirilmesinden sonra traverslerdeki deliklerden geçirilen birtakım miller sağlamaktadır.

Rheda 2000 sistemi ile sistemin daha önceki uygulamalarında kullanılmış olan, traverslerin içerisine monte edildiği betonarme tekne günümüzde kullanılmamaktadır. Böylece sistem hem daha kolay inşa edilmeye başlanmış, hem daha sonra dökülen betonun yapısal bir rol oynayamamasının önüne geçilmiş hemde sistem monolitik bir yapıya kavuşmuştur. Ayrıca tekne ile daha sonra dökülen betonun yüzeyi arasında oluşabilen boşluklarda bu şekilde önlenmiştir. Bir başka fayda da yapısal yüksekliğin azalması olmuştur.

Mevcut teknik imkanlar Rheda 2000 balastsız üstyapı sisteminin 20 metresinin bir saatte yapımına müsaade etmektedir. Bu sistemlerin ömrünün 50 ila 60 yıl arasında olduğu tahmin edilmektedir. Mevcut sistemlerde UIC 60 rayı ile beraber Vossloh 300 bağlantı sistemleri kullanılmaktadır [6].

Üstyapı ömrünün hesaplanan seviyeye ulaşabilmesi için hat geometrisinin yeterince düzgün bir şekilde teşkil edilmesi, kaliteli imalat yapılması ve zeminden kaynaklanabilecek etkiler için gerekli önlemlerin alınması şarttır.

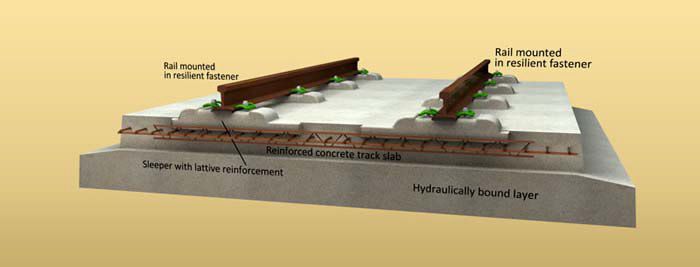

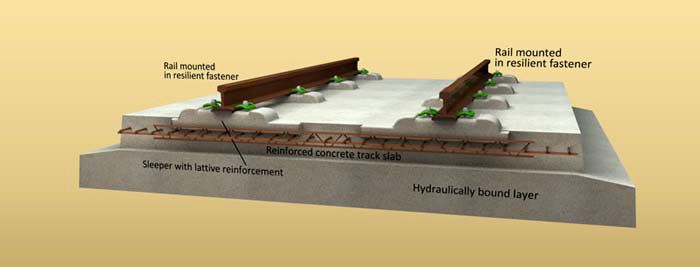

Züblin Sistemi

Rheda Sisteminin yıllar içerisinde kendisini ispatlamasının ardından Züblin sistemi geliştirilmeye başlanmıştır (Şekil 2.8). İlk olarak da Almanya’ da Münih-Nordring hattında kullanılmıştır.

Bu sistemde donma seviyesinin hemen üzerinde 30 cm lik hidrolik olarak tecrit edilmiş bir tabaka teşkil edilir. Bunun üzerinde 28 cm lik içerisine birbirlerine çelik donatılarla bağlanmış olan ikizblok traverslerin gömüleceği bir beton tabaka dökülür. Beton tabakaya, uzunluğu boyunca % 0.8-%0.9 oranında donatı konulur.

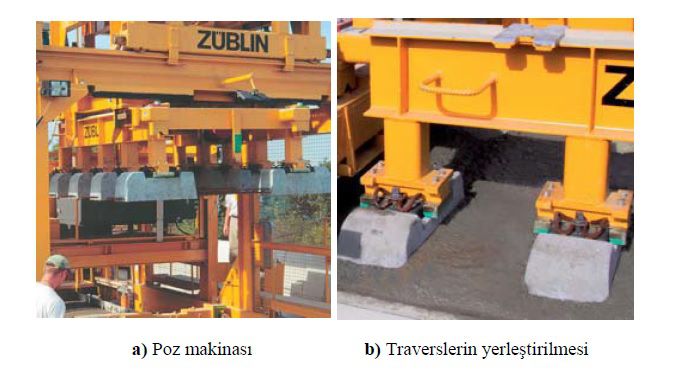

Bu sistemde traverslerin yerleştirilmesi için özel bir poz (döşeme) makinesine ihtiyaç vardır. Bu araçlar 10 adet traversi aynı anda 65 cm aralıkla yerleştirebilmektedir (Şekil 2.9). Betonarme tabakaya 7 cm kadar gömülü bulunan traverslerin eksen ve kot ayarları yine Rheda sistemine benzer biçimde traverslerdeki birtakım deliklerden geçen pimler aracılığıyla yapılır. Aks ve kot ayarlama işlemleri esnasında ortaya çıkan boşluklar ise çabuk sertleşen özel bir betonun püskürtülmesi ile giderilir.

Bu sistemin Rheda’ dan başka bir farkı da kalıp ve demiri önceden hazırlanmış olan sisteme traverslerin daha sonra yerleştirilmesi ve beton döküm işleminin bundan sonra yapılmasıdır (Şekil 2.10).

Walter Sistemi

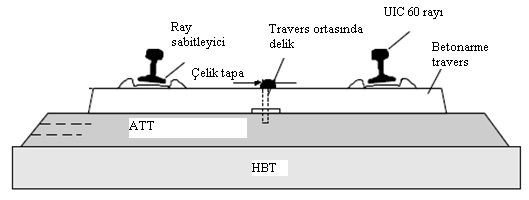

Walter Sistemi ismini, bu sistemi ilk defa inşa eden Walter Şirketi’nden almıştır. Walter sisteminde betonarme taşıyıcı tabaka yerine asfalt taşıyıcı tabaka kullanılır (Şekil 2.11).

Bu sistemde monoblok traversler kullanılmakta olup her iki traverste bir, travers ortasında açılmış delikler bulunmaktadır. Ray doğrultu ve kot ayarlamasının yapılmasının ardından traverslerdeki bu deliklerden asfalt taşıyıcı tabakanın içine doğru delikler açılır. Daha sonrada travers ve asfalt taşıyıcı plak bu deliklerin içinden geçen 28 mm çapındaki çelik pimlerin asfalt tabakaya 250 mm kadar gömülmesiyle birbirine bağlanır. Bağlantı işleminin sağlam olabilmesi için asfalt tabakaya plastik dubeller yerleştirilir [3, 4].

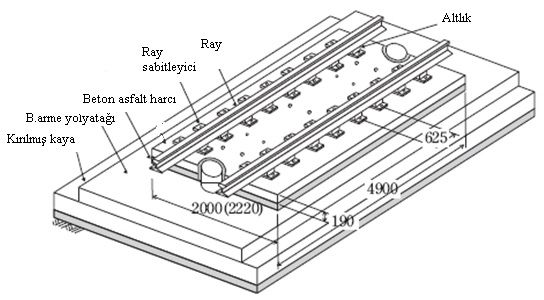

Shinkansen Sistemi

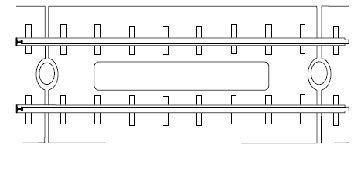

Shinkansen tipi üstyapı sisteminin ilk olarak kullanıma başlanması 1964 Tokyo Olimpiyatları münasebetiyle olmuştur. Bu üstyapı tipinde çimento asfalt harcı ile oluşturulan bir alt tabaka üzerinde prefabrik betonarme plaklar yer almaktadır. Prefabrik levhalar 5 m uzunluğa sahiptir. Birbirlerine bağlandıkları yerlerde 400-520 mm çapında 200 mm boyunda dairesel kesitli sabitleme elemanları bulunmaktadır. Bu bağlantı elemanları prefabrik panellerin boyuna ve enine doğrultuda yer değiştirmelerini engeller. Üstyapıdaki plaklar ise betonarme ya da öngermeli betonarme olarak prefabrike biçimde üretilirler. Sözü edilen prefabrike plaklar 2220 mm – 2340 mm genişliğinde, 4900 mm – 4950 mm uzunluğunda, 160-200 mm kalınlığında üretilirler ve her bir prefabrik plak yaklaşık olarak 5 ton ağırlığındadır (Şekil 2.12).

Shinkansen tipi üstyapının inşaatında öncelikle prefabrik elemanlar inşaat alanına getirilerek beton yol yatağı üzerine yayılır. Pozisyonları ayarlandıktan sonra geçici plak destek elemanları ile desteklenirler. Daha sonra kalıplar prefabrik levhalar boyunca yerleştirilirler. Yalnız, kalıplar yerleştirilirken sadece plak kenarlarına değil aynı zamanda plakların birbirlerine bakan yüzlerine de yerleştirilirler. Asfalt beton harcın sızmasının engellenmesi için işlem esnasında gerekli önlemler alınır. Ardından prefabrik plaklar ile yol yatağı arası asfalt-çimento harcı ile boşluk kalmayacak şekilde doldurulur. Böylece üstyapı plakları stabil hale getirilmiş olur. Bu işlemlerin ardında raylar uygun altlıklarla birlikte serilerek konumları ayarlanır ve imalat tamamlanır (Şekil 2.13).

Bu sistemde ray bağlantı elemanları ise yerinde döküm balastsız üstyapılar ile benzerlik gösterir. Bağlantı sistemi, paslanmaz çelik ray altı levhası ile beraber uygun üstyapı pedi, hat yüksekliğinin ayarlanmasında kullanılan değişken boyutlardaki pedler, yalıtım plakaları, civatalar vs. diğer elemanlardan oluşmaktadır.

Shinkansen üstyapı sistemlerinde düz plaklar yanında özellikle tünel ve viyadüklerde çerçeve tipinde plaklar da kullanılmaktadır. Daha ekonomik üstyapı sistemi arayışı sonucu ortaya çıkan bu üstyapı tipi normal plak üstyapılardan % 8 – % 14 daha ucuza mal olmaktadır (Şekil 2.14).

Şekil 2.14: Çerçeve tipi Shinkansen üstyapısı tünel uygulaması

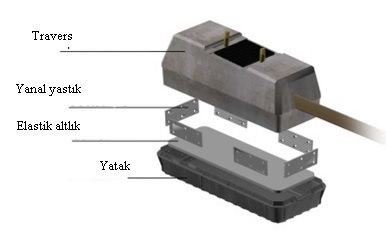

Stedef Sistemi

Stedef sistemi Paris Metrosu’ nda 1975 yılında kullanılmaya başlanmıştır. Bu sistem özellikle Fransa ve İsviçre’ de tünellerde kullanılan bir üstyapı tipidir. Sistem ülkemizde de Taksim-4. Levent metro hattında kullanılmış olup başkaca Seul ve San Diago’ da hizmet vermektedir.

Bu sistemin inşaatında ilk olarak temel ya da beton yol yatağı üzerine, daha önce alt yüzeylerine elastomer yastıklar monte edilmiş beton traversler, proje değerlerine göre yerleştirilir. Ray altlıklarının yüksek frekanslı titreşimleri sönümlemesine karşın bu elastomer yastıklar alçak frekanslı titreşimleri de sönümleyerek balastlı sistemler de balast yatağının gördüğü işlevi yerine getirirler. Böylece traversler alttan ve üstten elastik malzemelerle desteklenmiş olur (Şekil 2.15).

Daha sonraki aşamada raylar traverslerin üzerine yerleştirilerek özel ayarlama gereçleri ile hassas kot ve eksen ayarlamaları yapılır. Ardından ince agrega ile hazırlanmış olan akıcı beton, elastomer tabakanın üst kenarına kadar beton yatağına dökülerek imalat tamamlanır (Şekil 2.16), [5].

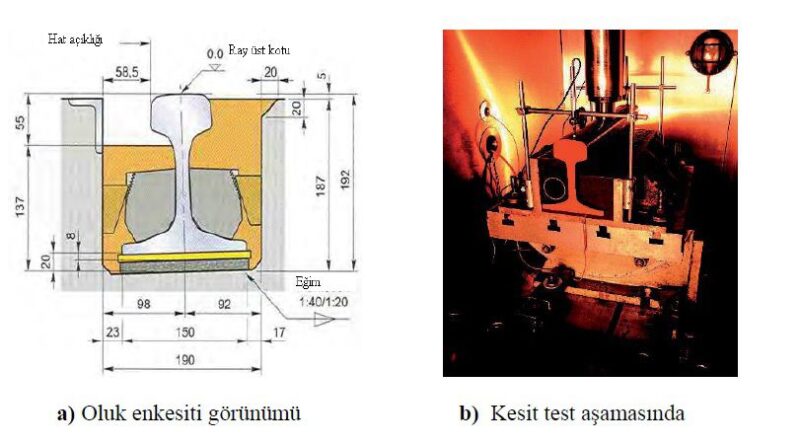

Edilon-Infundo Sistemi

Bu sistem ilk olarak Hollanda’ da Edilon adı ile kullanılmaya başlanmış daha sonraki aşamada geliştirilerek Infundo adını almış sürekli gömülü raylı bir balastsız üstyapı tipidir. Sistemde içerisine simetrik olarak dikdörtgen şeklinde iki adet oluk açılmış donatılı bir betonarme taşıyıcı plak kullanılır. Raylar ise elastik taban levhası üzerine yerleştirilmekte olup ray mantarı altına denk gelecek şekilde iki adet PVC boru ile desteklenerek yanal deplasman yapmaları önlenir. Oluklar içerisinde kalan diğer boşluklar ise dayanıklı elastik malzeme ile doldurulur. Raylar ayrıca herhangi bir bağlantı elemanı ile sabitlenmezler. Bu sistemin özel yapısal elastiklik özelliği sayesinde raylardan gelen titreşim etkileri iyi şekilde sönümlenmiş olur.

Elastikiyet özelliği veren malzeme özel polimer bazlı bir materyal olup istenen elastikiyete göre farklı çeşitleri kullanılabilmektedir (Şekil 2.17).

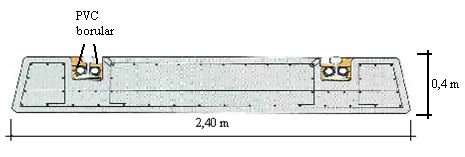

Infundo sistemi betonarme plak ile beraber don koruma tabakası ve su yalıtım tabakasından oluşmaktadır. Betonarme taşıyıcı plak sürekli olarak yerinde döküm şeklinde imal edilmekte olup 2,40 m genişliğe ve 0,4 m kalınlığa sahiptir (Şekil 2.18).

Şekil 2.18: Infundo üstyapısı enkesit ve inşası

Betonarme tabaka içerisindeki oluklar, kullanılacak rayın boyunu hat genişliğini ve eğimini belirlemektedir. Bu sebeple olukların imal edilme aşamasında azami hassasiyet gerekmektedir. Ayrıca bu sistemde rayların kotlarının hassas olarak ayarlanması mümkün olamamaktadır.

Sistemin bazı üstünlükleri;

- Ray aşınması azalmaktadır.

- Gürültü kirliliği önemli ölçüde azalmaktadır.

- Sistemin inşası kısa sürede tamamlanmaktadır.

- Lastik tekerlekli araçların ve yayaların geçişine uygundur.

Infundo sistemi Avrupa’ da yüksek hızlı hatlarda ve şehirici hatlarda kullanılmaya başlanmıştır. Sistem özellikle demiryolu makaslarının olduğu bölümlerde ve tünellerde çok kullanışlı olmaktadır.

Kaynak

Oğuzhan MODEREN

BALASTSIZ DEMİRYOLU ÜSTYAPISININ YAPISAL MODELLENMESİ VE ANALİZİ

Bu Yazıyı Paylaş!